Les modules moulés par transfert pourraient répondre aux nouvelles exigences des BEV concernant la capacité de gestion de puissance et les performances électriques et thermiques.

Cet article est publié par pÉlectrique dans le cadre d’un partenariat exclusif de contenu numérique avec Bodo’s Power Systems.

L’onduleur de traction est le cœur de la révolution de la mobilité électrique. Il est responsable de la propulsion électrique et des performances du véhicule. Les constructeurs automobiles exigent des performances extrêmement élevées tant sur le plan électrique que thermique, poussant les entreprises de semi-conducteurs à améliorer leur technologie, notamment en passant du silicium standard au carbure de silicium et en introduisant de nouveaux matériaux ainsi que des systèmes de refroidissement innovants.

Tendances des Onduleurs de Traction et Nouvelles Exigences

Les éléments clés de la traction électrique sont le moteur électrique et l’onduleur de traction. Ces deux composants sont fortement influencés par les exigences d’efficacité, de compacité, d’autonomie du véhicule et de gestion thermique.

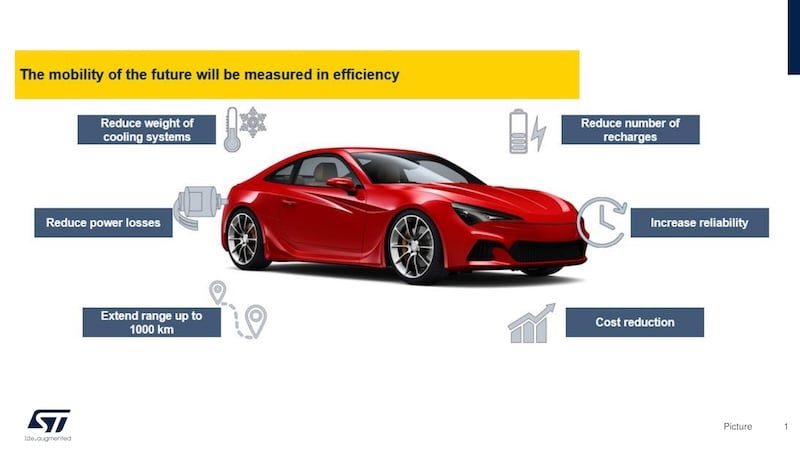

Figure 1. Principales exigences des nouveaux BEV. Image utilisée avec la permission de Bodo’s Power Systems []

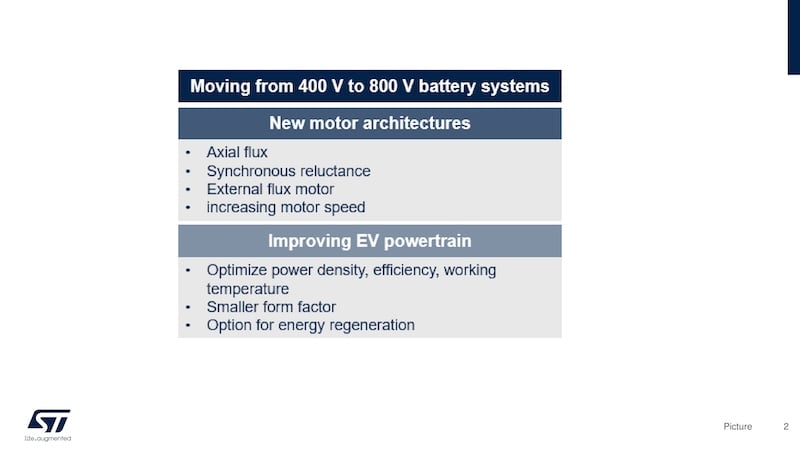

Pour augmenter la puissance de crête des BEV et améliorer l’efficacité, il y a une transition de la tension de batterie de 400 V à 800 V (Figures 1 et 2). Une tension de batterie plus élevée réduit le temps de charge et les pertes en cuivre dans les fils, ce qui aide également à diminuer les pertes de conduction dans l’étage de puissance de l’onduleur.

Tableau 1. Niveau de courant et tension de bus pour un onduleur de 400 kW

| Niveau de courant pour différentes tensions de bus pour une puissance de crête de 400 kW | ||

| Vbatterie (V) | 400 | 800 |

| IDC (A) | 1000 | 500 |

Les pertes de conduction sont prédominantes dans de telles applications et ont une relation quadratique avec le courant. Parallèlement à l’augmentation de la tension de bus, d’importantes recherches et développements se concentrent sur l’amélioration des dimensions de l’onduleur de traction pour le rendre plus léger et plus compact. Cela est réalisé grâce à de nouvelles fixations de module de puissance au dissipateur thermique, telles que la frittage d’argent, de nouveaux matériaux et de nouveaux concepts d’emballage.

Figure 2. Principales tendances pour le moteur électrique et l’onduleur de traction. Image utilisée avec la permission de Bodo’s Power Systems []

Modules Moulés en Demi-Pont

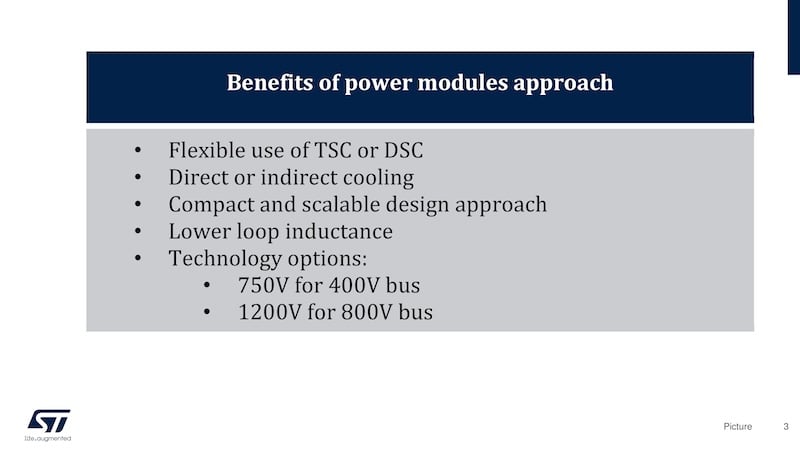

Pour faire face aux défis du marché, STMicroelectronics développe une nouvelle famille de modules moulés en demi-pont avec refroidissement unilatéral et bilatéral, répondant aux classes de rupture de 750 V et 1200 V avec une plage de courant allant jusqu’à 650 A (Figures 3 et 4).

Figure 3. Caractéristiques clés des nouveaux modules moulés en demi-pont. Image utilisée avec la permission de Bodo’s Power Systems []

Figure 4. Avantages des modules moulés. Image utilisée avec la permission de Bodo’s Power Systems []

Les modules moulés représentent un progrès pour les onduleurs de traction, permettant de nouveaux niveaux de puissance et la compacité du système. L’approche en demi-pont réduit l’inductance parasite dans la boucle de puissance de 40 % par rapport à ACEPACK DRIVE (module en gel standard ; Figure 5). Une inductance parasite plus faible permet des di/dt et dv/dt plus élevés, réduisant les pertes de commutation tout en évitant un dépassement de tension de drain-source significatif lors de l’arrêt et des pics de courant de drain-source lors de l’activation, comme illustré dans les Figures 10 et 11.

Le RTHj-fluide, dans les mêmes conditions (Tfluide et vitesse du fluide de refroidissement), est réduit d’environ 6,9 % par rapport à ACEPACK DRIVE. Cela donne aux concepteurs de puissance un budget de pertes de puissance plus élevé ou la possibilité de réduire les exigences de refroidissement et les dimensions. Un autre avantage des modules moulés est leur robustesse accrue contre l’humidité et la pénétration de la poussière par rapport aux modules en gel, améliorant ainsi la fiabilité de l’application.

Figure 5. Instantané du studio de puissance. Image utilisée avec la permission de Bodo’s Power Systems []

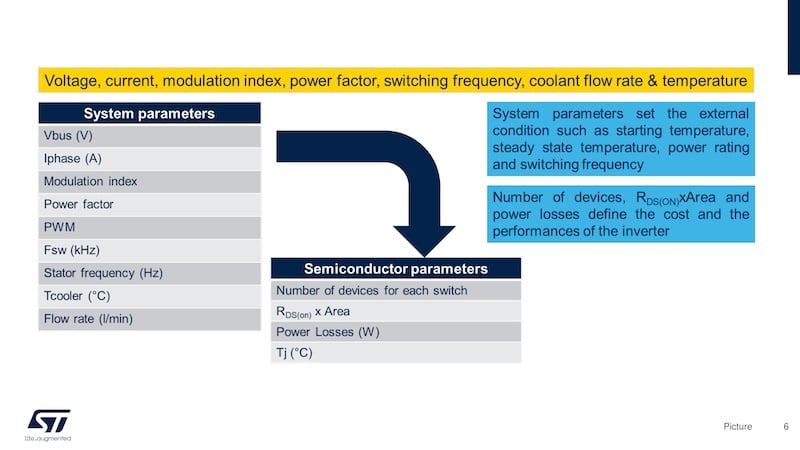

Figure 6. Paramètres d’application et de dispositif. Image utilisée avec la permission de Bodo’s Power Systems []

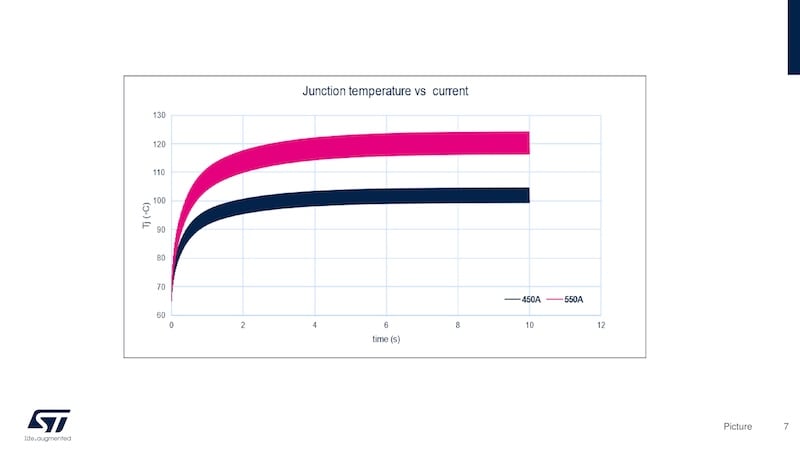

Figure 7. Variation de la température de jonction en fonction du courant de phase à 850 V. Image utilisée avec la permission de Bodo’s Power Systems []

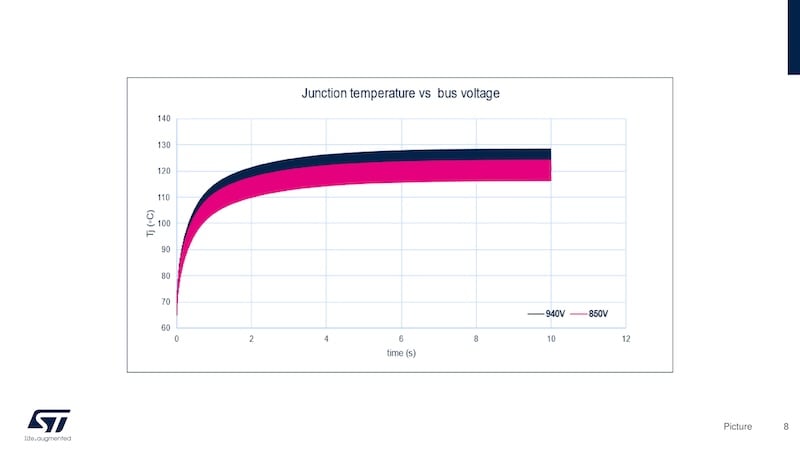

Figure 8. Variation de la température de jonction en fonction de la tension de bus à 550 A. Image utilisée avec la permission de Bodo’s Power Systems []

Enfin, le module moulé en demi-pont permet de frittage du module de puissance au refroidisseur, réduisant généralement le RTHj-fluide d’environ 15 à 20 % par rapport aux fixations soudées.

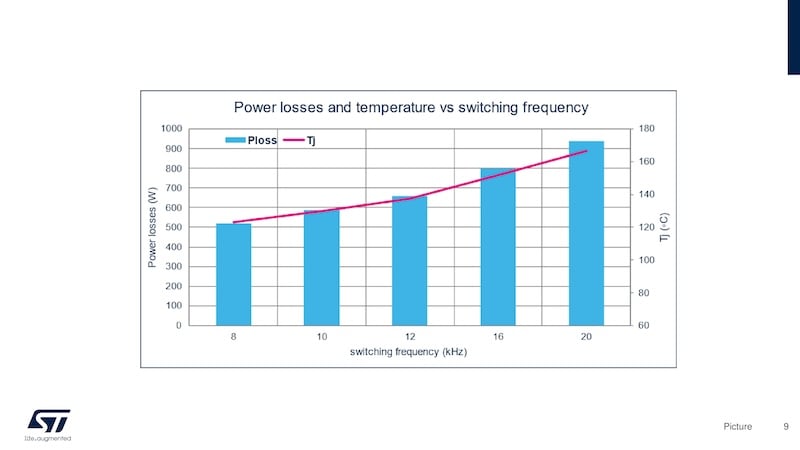

Figure 9. Pertes de puissance et évolution de Tj en fonction de la fréquence de commutation avec 940 V et 550 A. Image utilisée avec la permission de Bodo’s Power Systems []

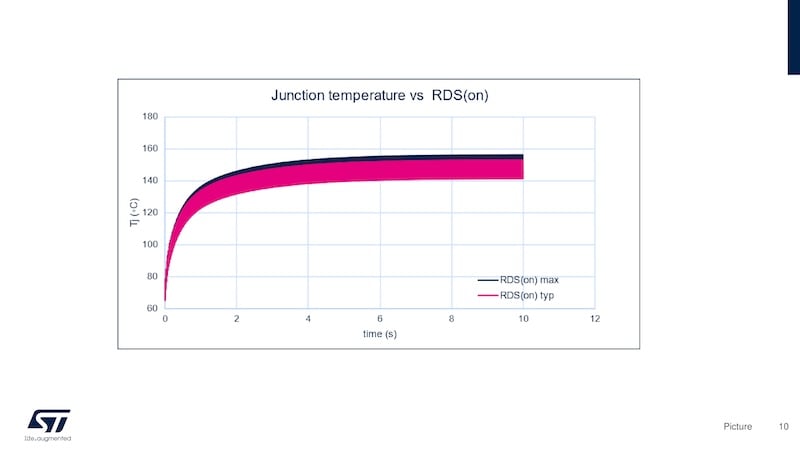

Figure 10. Variation de la température de jonction en fonction de l’étalement de RDS(on) avec 940 V et 550 A. Image utilisée avec la permission de Bodo’s Power Systems []

Évaluation Électrique et Thermique

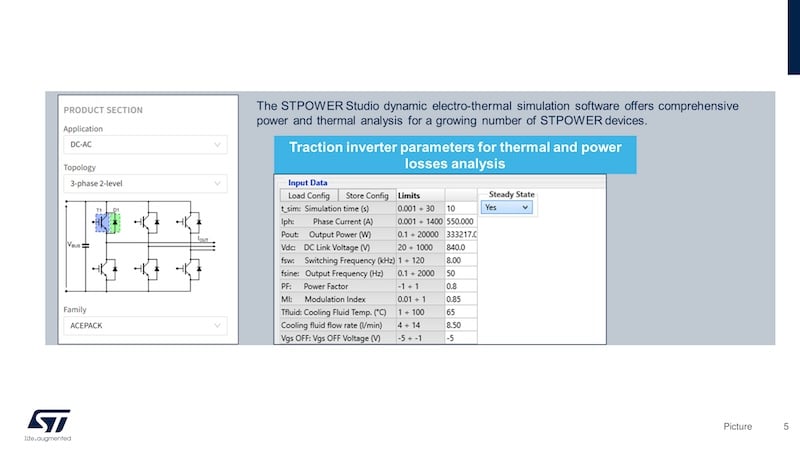

Pour valider les caractéristiques du module de puissance moulé en demi-pont, une analyse thermo-électrique a été réalisée, en se concentrant sur la performance de commutation (à la fois à l’activation et à l’arrêt) sous différentes conditions pour les onduleurs de traction modernes. L’analyse a été effectuée à l’aide de Power Studio.

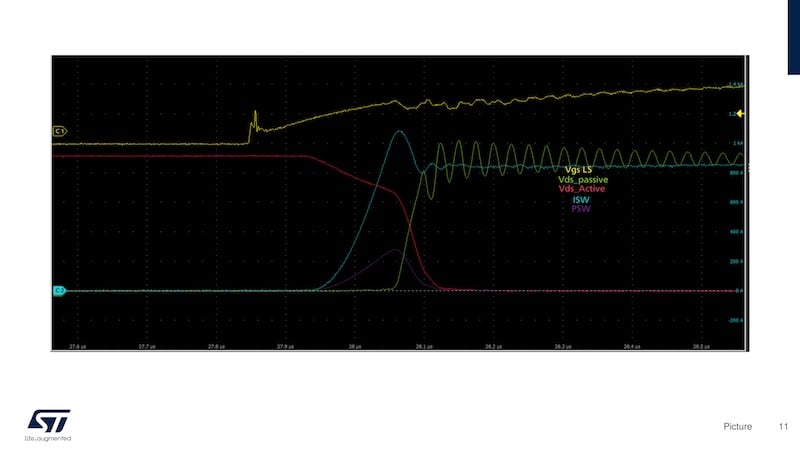

Figure 11. Formes d’onde pendant l’activation. Image utilisée avec la permission de Bodo’s Power Systems []

| IDSpeak_ON 1050 A | VDS 850 V | RG_ON 6.8 Ω |

• VGS DUT jaune, 10 V/div • VDS DUT rouge | • IDS DUT bleu clair, 200 A/div • PSW DUT violet | • VDS dispositif passif vert |

Power Studio permet aux concepteurs de vérifier les pertes de puissance et les températures maximales et moyennes de jonction en utilisant des paramètres d’application et de dispositif en entrée.

Cela permet d’optimiser le nombre de dispositifs, RDS(on), et le RTH du système de refroidissement.

Le nouveau module moulé unilatéral de 1200 V – 2,6 mΩ a été évalué dans Power Studio.

Les figures 7 à 10 montrent les résultats de plusieurs analyses prenant en compte des paramètres clés dans un onduleur de traction : courant de phase, tension de bus, fréquence de commutation, et étalement de RDS(on) des dispositifs. Power Studio permet aux concepteurs d’évaluer l’impact de diverses conditions liées à l’application et au dispositif. Il vérifie également si le point de fonctionnement est dans la température de jonction maximale, qui pour le module de puissance sélectionné est de 175°C.

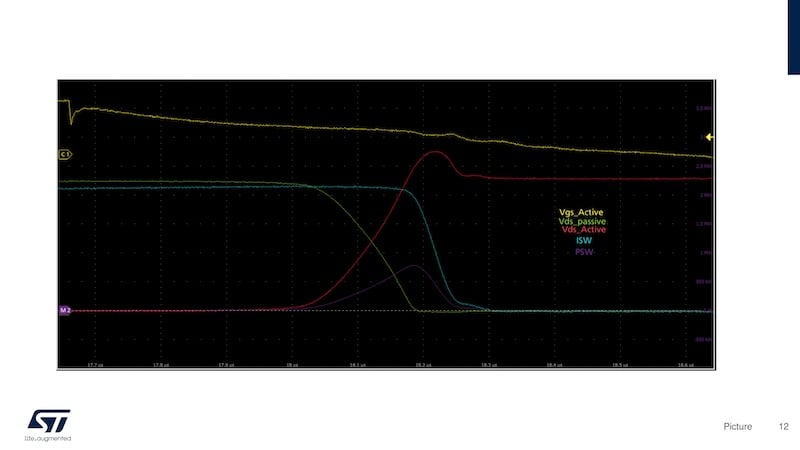

Figure 12. Formes d’onde pendant l’arrêt. Image utilisée avec la permission de Bodo’s Power Systems []

| IDS_OFF 850 A | VDSpeak 1100 V | RG_OFF 12 Ω |

• VGS DUT jaune, 10 V/div • VDS DUT rouge, 200 V/div | • IDS DUT bleu clair, 200 A/div • PSW DUT violet, 500 kW/div | • VDS dispositif passif vert, 200 V/div |

Le module de puissance sélectionné peut soutenir des exigences élevées telles que 940 V, 550 A, et 20 kHz sans dépasser la température de jonction maximale autorisée.

Après l’évaluation initiale de la simulation, le module a été testé sur un banc d’essai à double impulsion pour évaluer la performance de commutation concernant la vitesse de commutation, l’énergie de commutation, et le bruit.

Les phases d’activation et d’arrêt ont été évaluées (Figures 11 et 12). Le dispositif du côté bas est le DUT, tandis que le dispositif du côté haut est le dispositif passif utilisé comme roue libre. Les formes d’onde VGS pendant l’activation et l’arrêt sont nettes, sans bruit ou oscillation significatifs, malgré une résistance de grille plus faible (6,8 Ω pour l’activation et 12 Ω pour l’arrêt). La survoltage maximum VDS pendant l’arrêt est bien en dessous de la tension de rupture minimale de 1200 V, avec une valeur maximum de 1100 V.

La marge de survoltage VDS est d’environ 100 V pendant l’activation sur le dispositif passif et 100 V pendant l’arrêt sur le dispositif actif, réduisant ainsi la résistance de grille pour abaisser à la fois l’énergie d’activation et d’arrêt.

Famille de Modules Moulés par Transfert

STMicroelectronics a développé une famille de modules moulés par transfert, tant unilatéraux que bilatéraux, pour répondre aux nouvelles exigences des BEV concernant la capacité de gestion de puissance et les performances électriques et thermiques. Équipés de la dernière technologie SiC, ces modules repoussent les limites des onduleurs de traction, permettant de nouveaux niveaux de performance tout en maintenant un bruit très faible voire nul pendant la commutation. Ils introduisent également un nouveau concept de densité de puissance et de niveau de puissance.

Cet article est apparu à l’origine dans Bodo’s Power Systems [] magazine.