L’un des plus grands défis des constructeurs automobiles dans la transition vers électrification est le processus complexe et gourmand en ressources d’optimisation des systèmes de batteries pour les nouveaux modèles de véhicules électriques (VE).

L’industrie automobile connaît un changement monumental vers l’électrification, les grands acteurs mondiaux investissant des milliards dans le développement de véhicules électriques (VE). Cependant, l’un des plus grands défis auxquels sont confrontés les constructeurs automobiles est le processus complexe et gourmand en ressources d’optimisation des systèmes de batteries pour les nouveaux modèles de VE.

Traditionnellement, l’optimisation des systèmes de batteries de VE repose fortement sur le prototypage physique et les essais, une approche qui s’est avérée coûteuse et chronophage – un véritable goulot d’étranglement pour l’innovation. Au cours des dernières décennies, la simulation est devenue un outil puissant dans l’industrie automobile, offrant des alternatives rentables au prototypage physique, en particulier dans des domaines comme la conception de châssis. Pourtant, jusqu’à présent, en ce qui concerne la conception des packs de batteries, la valeur de la simulation ne semble pas encore avoir atteint son plein potentiel dans l’industrie.

Batteries de véhicules électriques. Image utilisée avec l’aimable autorisation de Adobe Stock

Défis relevés par la simulation de batteries

Le cœur du problème réside dans le défi immense d’obtenir les données nécessaires pour permettre une simulation précise des batteries. Évaluer la durée de vie des batteries, un indicateur critique pour la conception des VE, nécessite des tests approfondis à travers une large gamme de scénarios du monde réel. Les constructeurs automobiles doivent souvent tester des centaines de cellules individuelles dans des conditions allant du froid extrême au chargement rapide, jusqu’à une utilisation hautes performances pour des secteurs comme le sport automobile. Des tests complets sont essentiels pour prendre des décisions éclairées sur la sélection des cellules et la conception globale du véhicule, mais les coûts et les délais associés peuvent présenter un obstacle majeur.

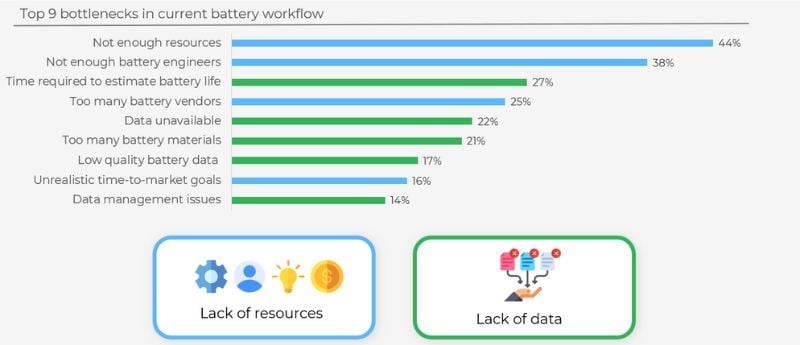

Un rapport Voltaiq de 2022 montre les principaux goulots d’étranglement dans le flux de travail des batteries. Image utilisée avec l’aimable autorisation de About:Energy

Les coûts associés à la construction et à l’exploitation des installations de test de batteries pour l’industrie automobile sont exorbitants. Le laboratoire d’innovation en batteries de General Motors est estimé à 40 millions de dollars, tandis que Volkswagen et Ford ont investi respectivement 22 millions et 185 millions de dollars dans leurs laboratoires de batteries. Au-delà des dépenses d’investissement initiales, les coûts opérationnels continus peuvent également être considérables, avec les constructeurs automobiles devant investir des millions chaque année juste pour faire fonctionner l’équipement spécialisé et maintenir les niveaux de personnel nécessaires. L’ampleur de ces investissements souligne les immenses défis auxquels font face les constructeurs automobiles alors qu’ils s’efforcent de développer des technologies de batteries fiables et efficaces pour les futurs véhicules électriques.

Lucid Motors a révélé avoir investi des années et 10 millions de livres sterling dans des tests pour rassembler les données nécessaires à la simulation de ses programmes de packs de batteries. Pour les acteurs plus petits, en particulier les startups, ce niveau d’investissement est tout simplement hors de portée, créant un obstacle significatif pour tirer parti de la simulation dans des domaines critiques tels que la gestion des batteries, la conception thermique et la planification des garanties.

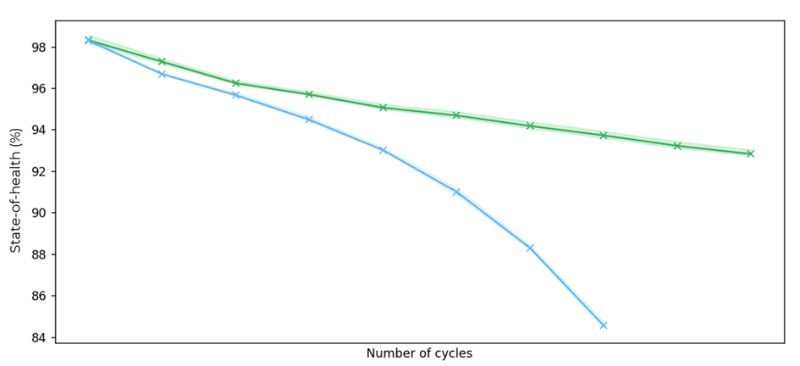

Graphique montrant les différences d’âge des batteries dans différentes conditions. Image utilisée avec l’aimable autorisation de About:Energy

Les outils de prototypage de batteries émergent comme une solution révolutionnaire. En fournissant des capacités avancées de modélisation et d’analyse de données, ces outils numériques permettent des économies majeures en temps et en coûts tout en accélérant le développement de produits alimentés par batterie de qualité supérieure et plus compétitifs.

Outils de prototypage virtuel de batteries

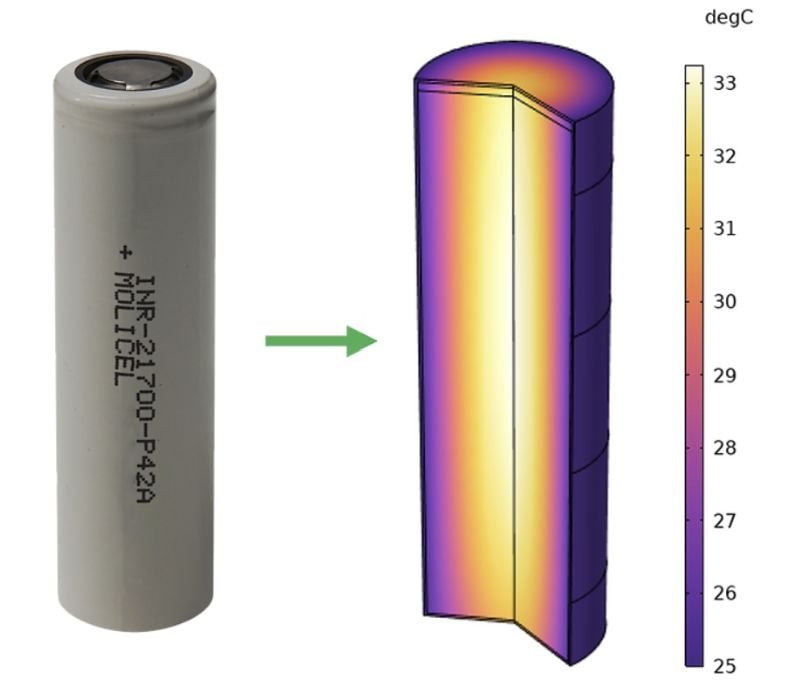

La clé réside dans la capacité du prototypage virtuel à intégrer des modèles simulés et des données réelles issues des tests physiques des cellules. Cela donne aux équipes d’ingénierie une visibilité sans précédent sur des choix de conception critiques dans des domaines tels que la sélection des cellules, la gestion thermique et l’estimation de l’état de charge. Plutôt que de s’appuyer uniquement sur des tests physiques coûteux et longs, les entreprises peuvent utiliser ces outils virtuels pour évaluer rapidement une large gamme de chimies de batteries, de configurations de packs et de stratégies thermiques, leur permettant de prendre des décisions plus éclairées dès le début du processus de conception.

Illustration d’une batterie physique transformée en modèle numérique. Image utilisée avec l’aimable autorisation de About:Energy

L’un des avantages les plus significatifs du prototypage virtuel de batteries est sa capacité à évaluer l’impact de différents designs sur la performance globale et l’autonomie d’un VE. Des facteurs comme la durée de vie et les temps de chargement sont des indicateurs cruciaux. Les outils virtuels peuvent aider les entreprises à comprendre ces facteurs beaucoup plus rapidement, leur permettant ainsi d’optimiser leurs conceptions et d’accélérer le cycle de développement.

Considérez un scénario où un grand constructeur automobile développe un nouveau modèle de VE. En s’appuyant sur le prototypage virtuel de batteries, l’équipe d’ingénierie peut rapidement évaluer les effets de diverses chimies de cellules, configurations de packs, et stratégies de gestion thermique sur l’autonomie, l’efficacité et la longévité de la batterie du véhicule. Cela leur permet de prendre des décisions éclairées d’avance, potentiellement économisant des mois de tests physiques et de itérations de conception coûteuses.

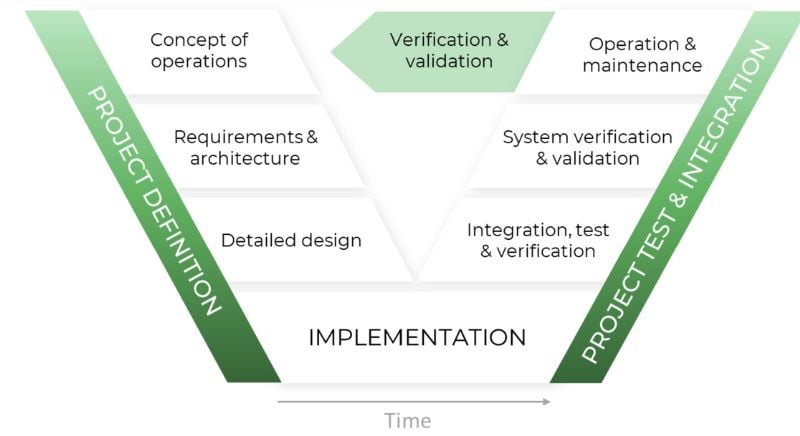

Le modèle en V, un cadre de gestion de projets courant dans l’industrie automobile, souligne l’importance de la phase de concept dans la vérification des objectifs techniques et économiques et du calendrier global. Dans cette phase précoce cruciale, la simulation de batteries peut être utilisée pour réduire de manière drastique les délais de sélection et de conception des solutions de batteries optimales.

Le cycle de développement en V. Image utilisée avec l’aimable autorisation de About:Energy

Les avantages du prototypage virtuel vont au-delà de la simple réduction des délais de développement. Ces outils peuvent également aider les entreprises à prendre de meilleures décisions concernant la conception des garanties, la maintenance préventive et les stratégies de fin de vie pour leurs produits alimentés par batterie. En fournissant des prévisions plus précises sur la performance et la durabilité, le prototypage virtuel peut améliorer la satisfaction des clients, réduire les coûts de garantie et créer un cycle de vie plus durable pour les VE et d’autres applications alimentées par batterie.

De plus, à mesure que le volume de données sur les batteries continue d’augmenter, les capacités prédictives de ces outils virtuels ne feront que se renforcer. La valeur intrinsèque des données est que plus nous en avons, plus nous pouvons modéliser et prédire les résultats avec précision. Ce cycle de retour entre les données du monde réel et les simulations virtuelles sera un moteur clé de l’innovation en matière de batteries à l’avenir.

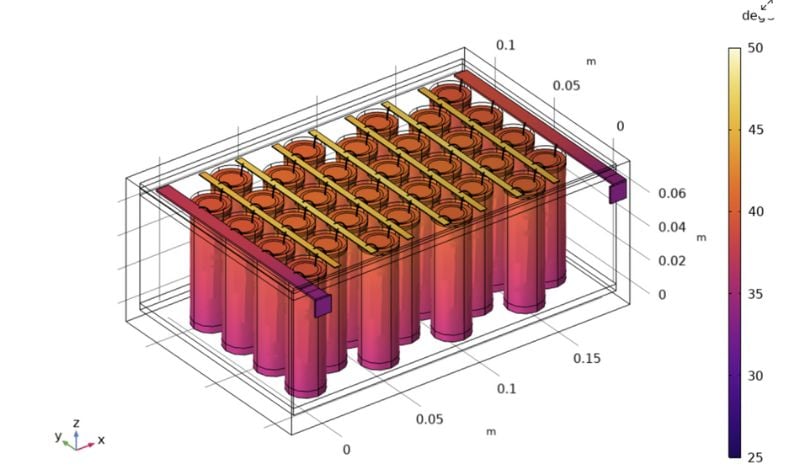

Schéma d’un pack de batteries. Image utilisée avec l’aimable autorisation de About:Energy

L’avenir du prototypage virtuel de batteries

L’industrie fait face à d’énormes défis dans sa transition vers l’électrification, mais le prototypage virtuel de batteries émerge comme une solution transformative. En fournissant des capacités avancées de modélisation et d’analyse de données, ces outils numériques permettent des économies majeures en temps et en coûts tout en accélérant le développement de produits alimentés par batterie de qualité supérieure et plus compétitifs. À mesure que le volume de données sur les batteries continue d’augmenter, le pouvoir prédictif du prototypage virtuel ne fera que s’intensifier, favorisant l’innovation et rendant la transition vers un avenir électrique plus fluide, rapide et accessible pour tous.