Cet article examine les facteurs clés dans la fabrication de cellules de batterie pour véhicules électriques (VE), discute des meilleures pratiques pour améliorer le rendement, et examine les développements technologiques en cours.

Alors que le marché des véhicules électriques s’élargit, la fabrication de batteries pour VE est devenue un axe central de l’industrie automobile. La création de ces composants est complexe et se heurte à des défis environnementaux et de chaîne d’approvisionnement. Les batteries pour VE nécessitent de vastes quantités de minéraux critiques tels que le lithium, le cobalt et le nickel, principalement contrôlés par quelques grands producteurs mondiaux. Ce contrôle soulève des inquiétudes concernant la durabilité et l’éthique de leur approvisionnement.

La fabrication de batteries pour VE n’est pas sans impact environnemental. Bien que les VE produisent moins d’émissions de gaz à effet de serre tout au long de leur cycle de vie par rapport aux véhicules à moteur à combustion interne, leur fabrication est plus intensément carbonée. Par conséquent, l’optimisation des processus de fabrication pour atteindre la meilleure qualité et le meilleur rendement des cellules de batterie est devenue nécessaire.

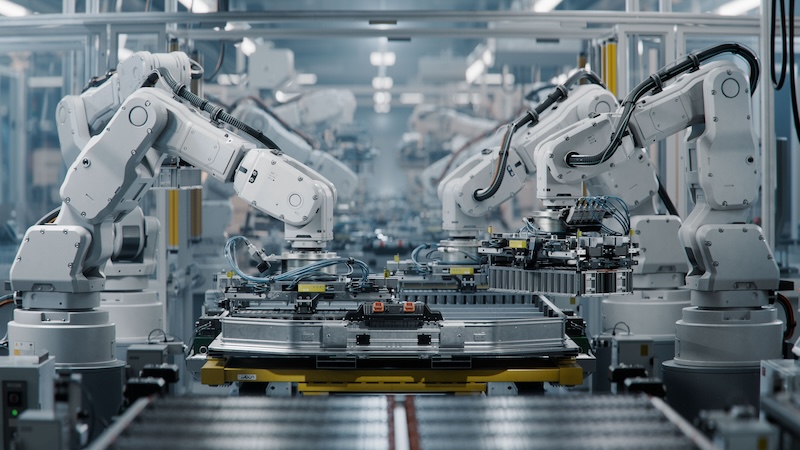

La fabrication de VE nécessite un contrôle précis et des mesures pour garantir une haute qualité et un bon rendement. Image utilisée avec la permission de Adobe

L’optimisation des processus peut identifier et éliminer les inefficacités, réduire le gaspillage et ainsi améliorer la production et la durabilité des batteries. À mesure que l’industrie se développe pour répondre à la demande croissante, ces améliorations sont cruciales pour maintenir la durabilité et garantir que les VE contribuent positivement aux objectifs de la transition énergétique mondiale.

Facteurs clés dans la fabrication de cellules de batterie

Avant d’explorer les opportunités d’optimisation des processus, examinons quelques-uns des facteurs les plus importants impliqués dans la fabrication de cellules de batterie.

Matériaux Bruts

Des matériaux de haute qualité sont essentiels pour la production de batteries pour VE fiables et efficaces. Le choix des matériaux influence tout, de la capacité et de la sortie de la batterie à sa sécurité et sa longévité. Des matériaux tels que le lithium, le cobalt, le nickel et le graphite doivent respecter des normes de pureté strictes pour éviter la dégradation des performances et garantir l’intégrité opérationnelle de la batterie au fil du temps.

L’utilisation de matériaux de qualité inférieure peut entraîner des taux d’échec accrus et des rendements globaux plus faibles dans la production de batteries. Les impuretés dans les matériaux bruts peuvent causer des incohérences dans les performances des cellules de batterie, conduisant à des taux de rejet plus élevés lors des contrôles qualité et à des durées de vie plus courtes pour les produits finis. Cela affecte non seulement les coûts de production, mais également la réputation de la marque en matière de qualité.

Équipement de Fabrication

Des machines spécialisées sont essentielles dans le processus de fabrication de batteries pour garantir précision et efficacité. Des équipements tels que les machines de revêtement, les systèmes de calandrage et les lignes d’assemblage doivent être spécifiquement conçus pour traiter les composants délicats des cellules de batteries, garantissant que chaque couche soit appliquée avec précision pour éviter les défauts susceptibles d’affecter les performances de la batterie.

Un entretien régulier et une calibration de l’équipement de fabrication sont cruciaux pour minimiser les temps d’arrêt et maintenir des normes de production élevées. La calibration garantit que les machines fonctionnent dans des tolérances spécifiées, ce qui est essentiel pour produire des cellules de batteries respectant des spécifications exactes. Un entretien régulier prévient également les pannes inattendues et prolonge la durée de vie de l’équipement, protégeant ainsi l’investissement et assurant un flux de production continu.

Procédures de Contrôle de Qualité

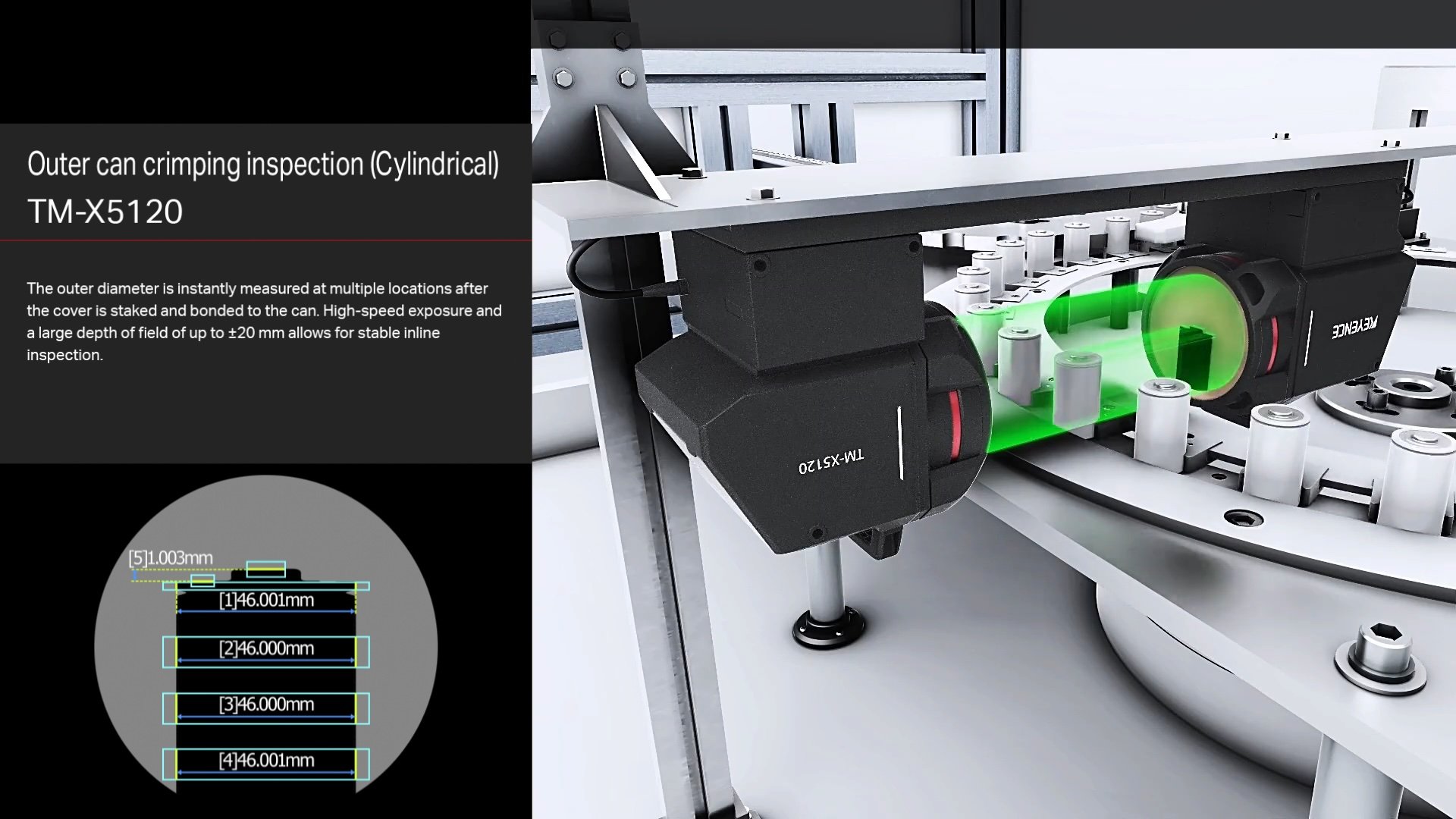

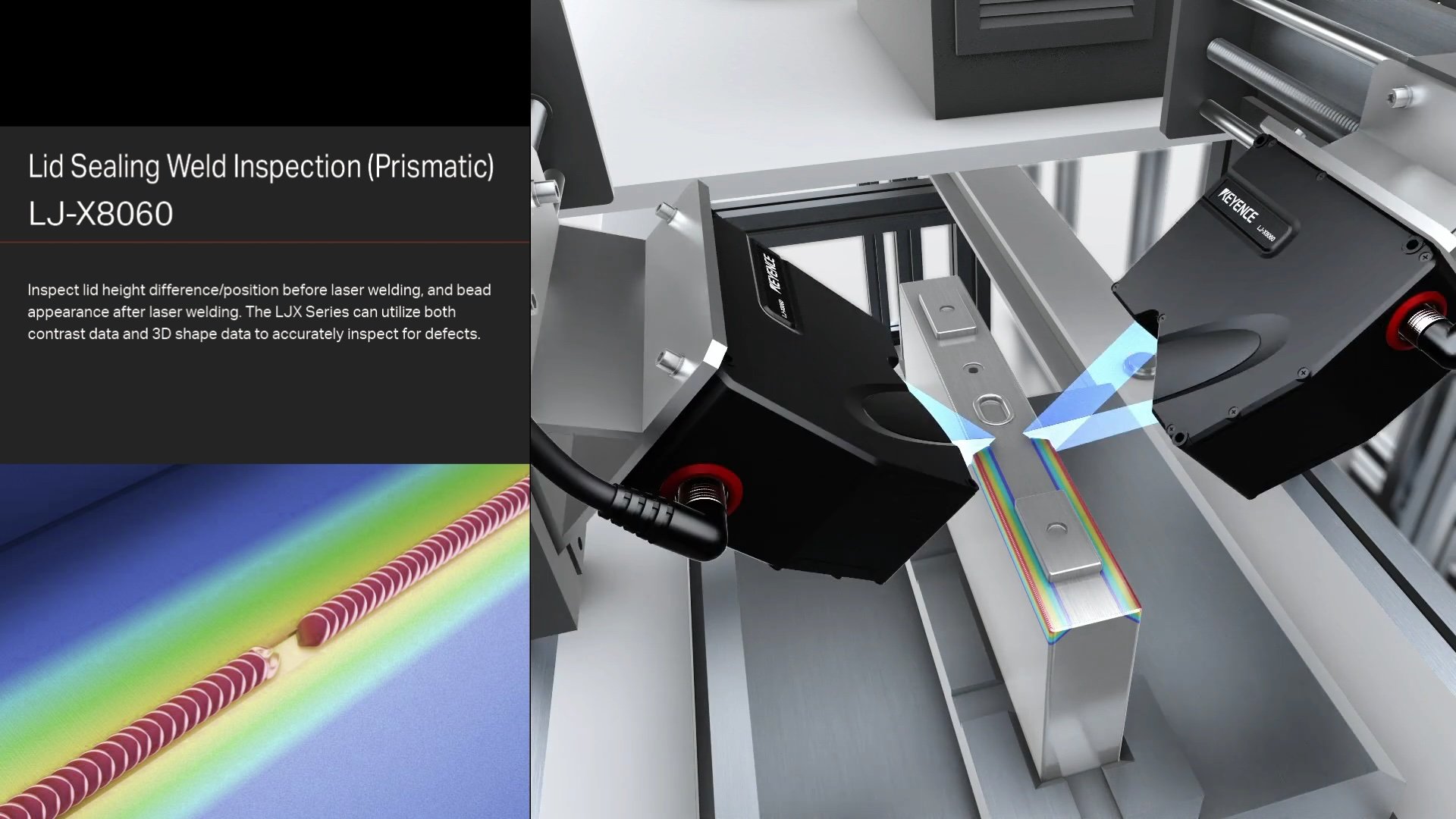

Les procédures de contrôle de qualité sont intégrales pour garantir que chaque cellule de batterie respecte les normes de performance et de sécurité établies avant de quitter l’usine. Un test minutieux et une inspection à diverses étapes du processus de fabrication aident à identifier et corriger les défauts tôt, empêchant des cellules défectueuses d’atteindre l’assemblage final et le marché.

Les systèmes de mesure télécentriques analysent le contour d’un objet pour des mesures précises. Image utilisée avec la permission de Keyence [cliquez pour agrandir]

La mise en œuvre de normes de contrôle de qualité rigoureuses tout au long du processus de production garantit que toutes les cellules de batterie présentent des performances et une fiabilité uniformes. Ces normes aident à maintenir la cohérence entre les lots de production et jouent un rôle critique dans le maintien de la réputation du fabricant en matière de qualité. Le respect de ces normes réduit également le risque de rappels coûteux et améliore la satisfaction des clients en livrant des produits qui répondent ou dépassent les attentes.

Meilleures Pratiques de l’Industrie pour l’Amélioration du Rendement

Examinons quelques mesures que les entreprises peuvent prendre pour améliorer leur rendement de fabrication de cellules de batterie.

Processus Standardisés

Établir des pratiques uniformes dans l’industrie de la fabrication de batteries augmente considérablement le rendement et garantit une qualité constante. En standardisant les processus clés tels que la préparation des électrodes, l’assemblage des cellules et la finition des cellules, les fabricants peuvent minimiser les variations qui entraînent des défauts et des inefficacités.

Par exemple, adopter des normes uniformes pour l’épaisseur et la composition des électrodes peut prévenir les dysfonctionnements et prolonger la durée de vie des cellules de batterie. Ces normes rationalisent la fabrication et réduisent le gaspillage et les coûts en limitant la gamme de déviations acceptables des matériaux et des processus.

Des exemples de normes à l’échelle de l’industrie incluent les normes ISO/IEC, qui fournissent des lignes directrices sur les processus de fabrication, les méthodes de test, et l’assurance qualité pour la production de batteries. De plus, l’EPA a introduit les Directives et Normes sur les Effluents de Fabrication de Batteries (40 CFR Part 461) en 1984 et a modifié la réglementation en 1986. Cette réglementation couvre les déversoirs directs et indirects et est intégrée dans les permis NPDES pour les déversoirs directs, ainsi que dans les mécanismes de contrôle et/ou permis pour les déversoirs indirects, comme indiqué dans le Programme de Prétraitement.

L’impact de ces normes combinées est profond ; elles garantissent que les cellules de batteries sont produites sous des mesures de contrôle de qualité strictes, ce qui se traduit directement par des rendements plus élevés et de meilleures performances des produits finis. En respectant ces lignes directrices, les fabricants assurent la conformité aux réglementations environnementales tout en maintenant des normes de production élevées.

Analyse des Données

Une autre pratique cruciale consiste à utiliser les données du processus de fabrication pour identifier les domaines à améliorer. En analysant les données collectées pendant la fabrication, les entreprises peuvent identifier les inefficacités et les défauts à leur source et modifier le processus pour les éliminer. Cette approche axée sur les données permet une amélioration continue des processus, vitale pour maintenir la compétitivité dans l’industrie des batteries en évolution rapide.

L’intégration d’analyses avancées et d’outils d’apprentissage automatique dans la planification de la production permet aux fabricants de prédire et de traiter de manière proactive d’éventuels problèmes avant qu’ils n’affectent le rendement. Par exemple, des algorithmes de maintenance prédictive peuvent analyser les données opérationnelles historiques et en temps réel pour prévoir les pannes d’équipement et programmer la maintenance en conséquence, évitant ainsi des temps d’arrêt imprévus qui pourraient interrompre la production.

Automatisation

L’automatisation dans la fabrication de cellules de batterie améliore la précision et l’efficacité, qui sont cruciales pour atteindre des rendements élevés. Des lignes d’assemblage robotiques et des systèmes de contrôle qualité automatisés garantissent que chaque cellule de batterie est produite avec une erreur humaine minimale et un respect constant des spécifications.

Cela inclut l’intégration d’outils de pointe comme des profileurs laser 2D/3D, qui améliorent considérablement la mesure et la calibration des composants de batterie, renforçant la précision de l’ensemble du processus de fabrication. L’automatisation permet également de manipuler les matériaux dangereux de manière plus sûre et efficace, réduisant ainsi le risque pour les travailleurs humains et augmentant la sécurité globale de l’environnement de fabrication.

Les profileurs laser 2D/3D peuvent améliorer l’inspection des défauts et fournir des données pour améliorer le rendement. Image utilisée avec la permission de Keyence [cliquez pour agrandir]

Les avantages de l’automatisation vont au-delà de la précision et de la sécurité ; les systèmes automatisés peuvent rapidement s’ajuster aux changements dans les exigences de production, permettant aux fabricants d’adapter leurs opérations en fonction de la demande. Cette flexibilité est essentielle dans une industrie où la demande de batteries, en particulier pour les véhicules électriques, devrait croître de manière exponentielle.

Avancées Technologiques dans la Fabrication des Cellules de Batterie

Au fur et à mesure que l’industrie des VE progresse, les avancées technologiques dans la fabrication de cellules de batterie jouent un rôle crucial pour améliorer l’efficacité et l’efficacité de la production. De nouvelles technologies sont développées pour améliorer les performances des batteries, réduire les temps de charge et prolonger l’autonomie des VE.

Une avancée notable concerne l’introduction d’anodes en silicium en remplacement des anodes traditionnelles en graphite. Par exemple, Panasonic collabore avec Sila Nanotechnologies pour intégrer des anodes en silicium nanocomposite dans la production de batteries future. Ce changement est significatif car le silicium peut stocker jusqu’à dix fois plus d’énergie par gramme que le graphite, augmentant considérablement la densité énergétique des batteries. Une densité énergétique plus élevée se traduit par une plus grande autonomie sur une seule charge et des temps de charge plus courts, répondant ainsi à deux des préoccupations les plus pressantes des consommateurs sur le marché des VE.

Cependant, le silicium se dilate de manière significative lorsqu’il est chargé, ce qui peut provoquer un stress mécanique et dégrader l’anode au fil du temps. Pour contrer cela, les avancées dans l’ingénierie à l’échelle nanométrique sont cruciales. Les chercheurs développent un silicium nano-conçu capable d’accommoder l’expansion sans se briser, améliorant ainsi la longévité et les performances des batteries.

D’autres initiatives de recherche explorent également des matériaux et des technologies alternatifs pour améliorer les performances des batteries. Par exemple, l’utilisation de gomme xanthane pour créer des films protecteurs sur les électrodes de batterie renforce la durabilité et l’efficacité des systèmes de stockage d’énergie. Ce biopolymère aide à prévenir la formation de structures cristallines nuisibles pendant les cycles de charge, prolongeant ainsi la durée de vie de la batterie.

Des investissements sont également réalisés pour développer des batteries à ion de zinc et à ion de sodium comme alternatives plus sûres et potentiellement plus rentables aux batteries lithium-ion traditionnelles. Ces batteries utilisent des cations multivalents, qui pourraient offrir des capacités de stockage d’énergie plus élevées et améliorer la sécurité des technologies de batteries utilisées à la fois dans les véhicules électriques et dans le stockage de réseau.

Investissements Continus pour Stimuler les Avancées

Le succès de la fabrication de cellules de batterie repose sur plusieurs facteurs critiques : matériaux de haute qualité, équipement de fabrication efficace, procédures de contrôle de qualité rigoureuses, processus standardisés, analyse de données habile, automatisation avancée, et avancées technologiques continues. Chaque élément joue un rôle vital dans l’amélioration du rendement, de la fiabilité et de l’efficacité des batteries, essentiel pour répondre à la demande croissante sur le marché des véhicules électriques.

Les entreprises doivent continuellement investir dans ces domaines et les améliorer pour rester compétitives et répondre aux attentes croissantes en matière de batteries durables et performantes. En mettant l’accent sur ces investissements, elles permettront de produire de meilleurs produits et propulseront l’industrie vers l’avant, assurant que les fabricants peuvent suivre le rythme des avancées rapides dans la technologie des VE et des besoins croissants des consommateurs et de l’environnement.