Une approche améliorée du recyclage des batteries extrait directement le lithium actif des batteries usagées à température ambiante.

Les batteries lithium-ion, ou Li-ion, sont la technologie de batterie dominante en raison de leur capacité de recharge, de leur densité énergétique élevée et de leur longue durée de vie. Cependant, on s’inquiète de plus en plus de la gestion en fin de vie de ces batteries. Les Li-ion contiennent des matériaux inflammables et toxiques et peuvent nuire à l’environnement s’ils ne sont pas recyclés ou éliminés correctement. De plus, l’extraction du lithium peut également avoir des conséquences environnementales. Le recyclage de ce matériau précieux plutôt que son extraction nouvelle est essentiel pour la durabilité.

Piles lithium-ion jetées. Image utilisée avec l’aimable autorisation de l’Université de Princeton

En raison des matériaux des batteries, les processus de séparation et d’extraction du lithium sont complexes. Il n’y a pas assez d’installations de recyclage dédiées pour traiter le volume croissant de batteries usagées. La pyrométallurgie et l’hydrométallurgie sont actuellement les technologies les plus largement adoptées pour le recyclage des batteries. La pyrométallurgie implique que des fours décomposent les matériaux de la batterie et séparent le lithium sous forme de scories contenant du lithium. En revanche, l’hydrométallurgie utilise une lixiviation chimique pour dissoudre les composants de la batterie dans une solution liquide. La pureté du lithium obtenue à l’étape finale est généralement faible.

Des chercheurs de l’Université des sciences et technologies de Huazhong ont proposé une approche simple et plus efficace pour extraire le lithium actif des batteries usagées. Leur solution utilise des réactifs hydrocarbonés et des solvants éther qui se lient au lithium et aident à le récupérer efficacement.

Nouvelle méthode d’extraction du lithium pour un recyclage efficace des batteries

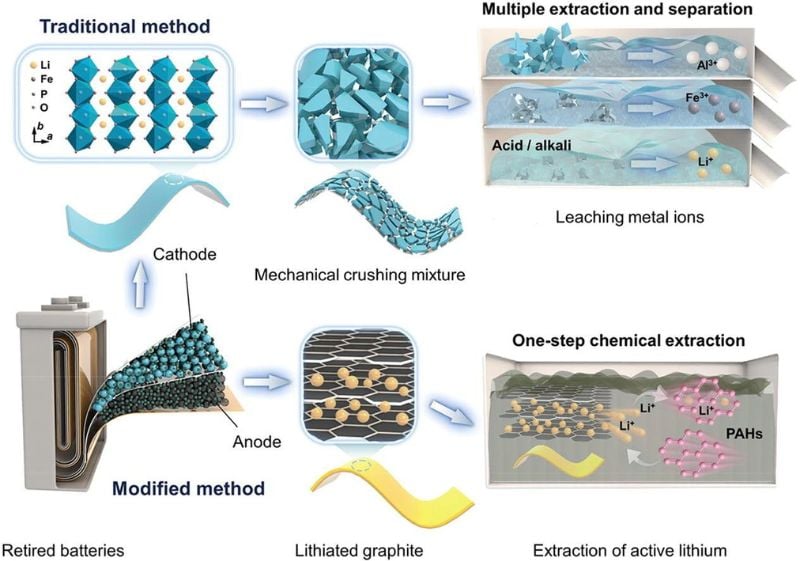

Le processus de recyclage des batteries consiste à démonter les composants, y compris l’anode (contenant du graphite lithié) et la cathode. Le lithium est séparé du graphite et des autres matériaux à l’aide de l’hydrométallurgie ou de la lixiviation chimique pour dissoudre les composants indésirables. De nombreuses études ont suggéré des techniques novatrices d’extraction du lithium, mais leur mise en œuvre peut être difficile. De plus, elles pourraient ne pas être économiquement viables par rapport à d’autres méthodes de récupération du lithium, comme la lixiviation du lithium à partir du matériau de la cathode.

La méthode des chercheurs de l’Université de Huazhong est simple et nécessite moins d’énergie. Les chercheurs introduisent un processus en une seule étape utilisant des hydrocarbures aromatiques polycycliques (PAH) en tant que porteurs d’ions lithium et récupèrent le lithium du graphite lithié à température ambiante. Ils rapportent une efficacité d’extraction du lithium de plus de 93% en optimisant les réactifs d’extraction, les solvants et les paramètres du processus. Ils ont testé plusieurs réactifs avec différents potentiels redox et solubilités et étudié leurs mécanismes de liaison avec le lithium. De plus, ils ont également analysé la réaction entre les PAH et les combinaisons de solvants ainsi que les effets des différents processus de lixiviation sur la récupération du lithium.

Illustration de la nouvelle solution de recyclage par rapport aux méthodes hydrométallurgiques traditionnelles. Image utilisée avec l’aimable autorisation des auteurs

Les chercheurs ont testé la pureté du lithium récupéré en utilisant une caractérisation physico-chimique. Ils ont observé que le lithium actif récupéré peut être utilisé pour préparer des matériaux de phosphate de fer lithié de haute performance comparables aux batteries commerciales. Après avoir mis en œuvre la cathode de phosphate de fer lithié fabriquée à partir du lithium récupéré dans des cellules prismatiques de 56 Ah, les cellules ont conservé environ 90% de leur capacité après 1200 cycles. Les résultats indiquent que l’approche des chercheurs de l’Université de Huazhong a le potentiel d’être économiquement et pratiquement supérieure aux techniques actuelles de recyclage.