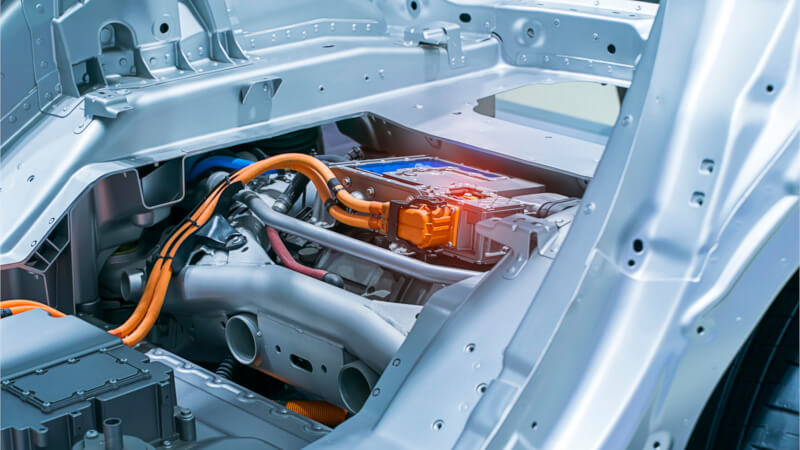

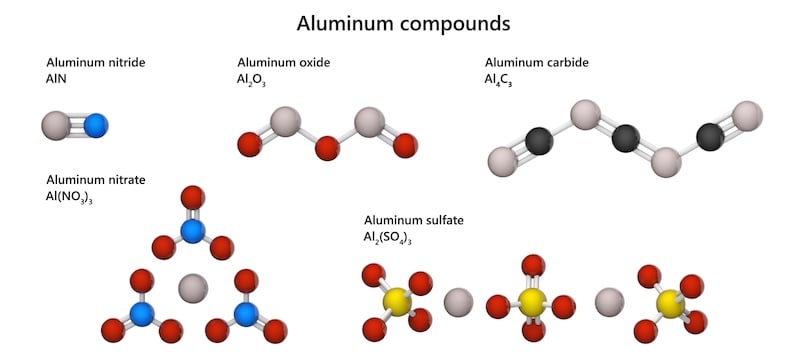

Le nitrure d’aluminium est une alternative attrayante pour l’électronique de puissance de nouvelle génération, comme les véhicules électriques et les systèmes d’énergie renouvelable, mais des mythes entourent encore ce composé.

Bien qu’il ait été développé pour la première fois en 1862, le potentiel de la combinaison de l’aluminium et de l’azote dans l’électronique n’a pas été réalisé avant les années 1980. Plusieurs décennies plus tard, le nitrure d’aluminium (AIN) et ses propriétés uniques sont considérés comme idéaux pour l’électronique de puissance de prochaine génération, tels que les systèmes d’énergie renouvelable et les véhicules électriques.

Image utilisée avec l’aimable autorisation de Adobe Stock

Selon Business Research Insights, la valeur du marché de l’AIN devrait augmenter annuellement de 6,9 % (CAGR) d’ici 2031, ce qui signifie que les fabricants augmentent leur utilisation de ce matériau pour les substrats dans les produits de nouvelle génération. Ils continueront de le faire au cours de la prochaine décennie. Un facteur important de cette demande est le besoin de solutions de gestion thermique efficaces au sein de l’industrie de l’électronique de puissance, où l’adoption accrue des véhicules électriques et des systèmes d’énergie renouvelable alimente une demande croissante.

Démystification des mythes sur le nitrure d’aluminium

Comme pour tout matériau avancé, des mythes et des idées reçues circlent autour des caractéristiques et des applications du nitrure d’aluminium :

1. Il est coûteux à produire.

2. Il est difficile à intégrer dans les processus de fabrication actuels.

3. Il est trop cassant, notamment dans les substrats avec de fortes couches de cuivre en haut et en bas, en raison des différents coefficients de dilatation thermique.

Mythe 1 : L’AIN est coûteux à produire.

Les coûts de fabrication associés au nitrure d’aluminium sont en réalité comparables à ceux d’autres céramiques. Le nitrure d’aluminium est généralement moins coûteux en tant que matière première que le nitrure de silicium, un autre matériau fréquemment utilisé comme substrat pour l’électronique de puissance.

Les prix varient en fonction du processus de fabrication, de la taille du matériau, de l’emballage et des impuretés. Il existe au moins sept éléments couramment trouvés comme impuretés dans les échantillons de nitrure de silicium, et ils pourraient (ou pourraient ne pas) affecter les caractéristiques ou le comportement d’un substrat de nitrure de silicium en fonction de leur présence et de leur niveau de concentration. Un traitement supplémentaire pour réduire les impuretés rendra bien sûr le matériau plus coûteux.

Mythe 2 : Les processus de fabrication de l’AIN sont inefficaces.

Une grande partie de la raison pour laquelle l’AIN est de plus en plus adopté est qu’il peut être traité relativement facilement, en utilisant des méthodes connues, pour de multiples usages.

Dans l’électronique de puissance, le nitrure d’aluminium est un substrat attrayant pour de nombreuses raisons, y compris sa conductivité thermique extrêmement élevée. Les substrats en AIN peuvent être fabriqués en utilisant la méthode de coulage de bandes.

Le coulage de bandes est une technique courante utilisée depuis longtemps dans le processus de céramique co-sinterisée à basse température (LTCC). Le LTCC implique le collage de plusieurs bandes et pâtes (conductrices, diélectriques et résistives) en les stratifiant ensemble et en les frittant en une seule étape, ce qui permet de gagner du temps et de l’argent.

Pour d’autres applications, des couches de nitrure d’aluminium peuvent être facilement déposées sur d’autres matériaux en utilisant la déposition chimique en phase vapeur (CVD) ou la déposition physique en phase vapeur (PVD).

La CVD fait référence à un groupe de processus thermochimiques dans lesquels un matériau précurseur (ou des matériaux) sous forme gazeuse est introduit dans une chambre scellée contenant une plaquette de silicium chauffée. Certains matériaux vont se décomposer, tandis que d’autres réagissent avec la surface de la plaquette. Quoi qu’il en soit, le matériau souhaité adhérera ou sera déposé sur la plaquette. Ce processus se poursuit jusqu’à ce que l’épaisseur souhaitée soit atteinte. La CVD est utilisée dans l’industrie des semi-conducteurs depuis plus de 50 ans pour créer une variété de films minces différents, y compris le silicium polycristallin (pour les grilles de transistors et les interconnexions), les diélectriques (p. ex., dioxyde de silicium ou nitrure de silicium pour l’isolation des transistors) et les métaux (p. ex., cuivre ou tungstène, pour connecter les transistors).

Le terme PVD englobe également plusieurs techniques, bien que la mécanique de chacune soit beaucoup plus variée que celles qui portent l’étiquette CVD. Elles incluent le bombardement physique du matériau cible (sputtering), l’ablation (déposition par laser pulsé) et l’évaporation thermique (évaporation par faisceau d’électrons). Elles ont en commun que le processus implique un précurseur solide, ce qui constitue la principale différence avec les processus CVD. La PVD est utilisée dans l’industrie des semi-conducteurs depuis plus de 50 ans pour déposer des couches de métallisation (cuivre, aluminium), créer des couches barrières et des métallisations sous-boulons – pour les connexions entre la puce en silicium et le boîtier.

Ces techniques de dépôt ne nécessitent pas que les fabricants refassent leur équipement pour la production d’AIN, car le matériau est similaire aux céramiques traditionnelles.

Mythe 3 : L’AIN est un composé cassant.

Les applications militaires sont souvent soumises à des chocs et des vibrations, tout comme les véhicules commerciaux, y compris les véhicules électriques (VE). L’AIN peut effectivement se fracturer sans déformation significative sous stress. Cette cassabilité peut poser des défis dans certaines applications où la résistance mécanique et la ténacité sont critiques, mais elle n’est pas suffisante pour surmonter ses avantages dans l’électronique de puissance. Il existe des stratégies d’atténuation qui compensent facilement ces inconvénients.

Par exemple, TDK utilise du tungstène comme matériau conducteur dans le substrat ; le tungstène est un bon conducteur et résiste à la température de frittage élevée utilisée pour former des substrats en AIN. Une propriété fondamentale de tout matériau est sa température de fusion. TDK fritte ses substrats en AIN à une température supérieure à 1800°C. Cependant, la température de fusion du tungstène est supérieure à 3400°C, ce qui lui permet de supporter la température de frittage relativement élevée utilisée pour former l’AIN.

Des couches de cuivre fines appliquées sur le haut et le bas du substrat en AIN jouent également un rôle dans la résistance mécanique, mais cela devient un peu plus compliqué. En général, plus le cuivre est épais, meilleure est la performance thermique. Cependant, étant donné que l’AIN et le cuivre ont des coefficients d’expansion différents, un cuivre plus épais peut entraîner une délamination ou des fissures en réponse à une forte pression thermomécanique lorsque la température varie entre des extrêmes.

Ainsi, en particulier dans des applications telles que l’automobile, où les cycles thermiques sont attendus, il existe un compromis. Les ingénieurs de conception souhaitent généralement que la couche de cuivre soit aussi épaisse que possible pour soutenir la densité de courant la plus élevée possible, mais cela doit être équilibré avec l’exigence d’un point de vue mécanique d’utiliser les couches de cuivre les plus fines possibles. Donc, pour chaque application, les ingénieurs doivent trouver le juste milieu – l’épaisseur qui offre le meilleur équilibre entre ces deux considérations.

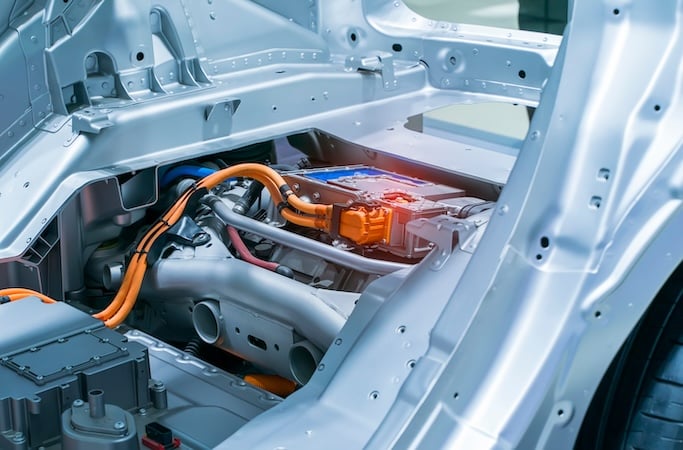

L’efficacité avec laquelle l’AIN dissipe la chaleur en fait une alternative attrayante à d’autres substrats céramiques couramment utilisés, y compris le Si₃N₄ (nitrure de silicium) et l’Al₂O₃ (oxyde d’aluminium). Les différences vont au-delà de l’efficacité de la dissipation thermique ; elles incluent la manière dont la chaleur est dissipation. Bien que les composés céramiques traditionnels puissent gérer une dissipation à haute température sur de grandes surfaces, l’AIN le fait de façon sphérique, augmentant ainsi son efficacité. De plus, les capacités thermiques du nitrure d’aluminium peuvent maintenir l’efficacité dans des empreintes plus petites, 5 à 12 fois plus petites que celles du nitrure de silicium et de l’oxyde d’aluminium.

Image utilisée avec l’aimable autorisation de Adobe Stock

D’autres avantages de l’AIN

Le nitrure d’aluminium offre de nombreux avantages en tant que matériau de substrat, notamment sa compatibilité avec le carbure de silicium (SiC) et son adéquation pour les électroniques de puissance à haute tension, une combinaison qui tire parti des forces des deux matériaux pour offrir une conductivité thermique accrue et une isolation électrique. Cela améliore également les propriétés mécaniques et réduit les parasitages comme l’inductance de boucle et l’impédance. Le coefficient de dilatation thermique (CTE) de l’AIN est similaire à celui du silicium standard, du SiC et du nitrure de gallium (GaN). Ainsi, l’interconnexion entre les puces et le substrat est optimale, et le stress mécanique dû au cyclage thermique est minimisé.

Le nitrure d’aluminium multicouche est plus polyvalent que de nombreuses céramiques traditionnelles. Tout d’abord, la conception multicouche permet d’adapter les propriétés – en équilibrant des facteurs tels que la conductivité thermique, l’isolation électrique et la résistance mécanique. Cette adaptabilité est cruciale dans l’électronique de puissance où une dissipation thermique efficace est primordiale.

De plus, les céramiques multicouches en AIN peuvent être adaptées aux exigences des clients et des OEM, faisant passer les dispositifs électroniques de puissance au niveau technologique suivant. L’architecture multicouche permettra de concevoir des dispositifs avec des fréquences et des densités de puissance plus élevées, nécessaires pour des architectures de batterie de VE à 800V, des stations de charge à charge rapide, des éoliennes et des parcs solaires.

Une autre option dans la conception d’électroniques à haute puissance

Les substrats en nitrure d’aluminium représentent une option prometteuse dans le domaine de l’électronique et de la conception à haute puissance. Ils offrent un mélange unique de conductivité thermique, d’isolation électrique et de compatibilité matérielle. Les architectures multicouches améliorent leur polyvalence, permettant aux fabricants de produire des emballages et des substrats spécifiques aux clients pour les industries des semi-conducteurs et de l’électronique de puissance. L’évolution des processus et des matériaux de fabrication innovants garantit un avenir radieux pour les substrats en AIN, avec leur potentiel à révolutionner divers dispositifs électroniques et à offrir des performances et une efficacité accrues dans le paysage évolutif de l’électronique.