Cet article examine les facteurs cruciaux pour déterminer la taille, la charge et le coût des sous-stations et des postes de transformation.

Lorsqu’on travaille en tant qu’opérateur de centrale ou ingénieur de maintenance dans la mise en service et la maintenance (O&M) d’une centrale de production d’énergie ou d’une installation de transmission et de distribution, il est essentiel de comprendre les schémas de commutation des postes de transformation et l’équipement des sous-stations tels que les transformateurs, les disjoncteurs, les isoleurs et les barres omnibus pour assurer un fonctionnement sûr lors de la localisation et de l’identification des défauts.

Image utilisée avec la permission de Adobe Stock

Les équipements de commutation et les sous-stations, constitués d’isoleurs, de disjoncteurs, de barres omnibus et d’interrupteurs de mise à terre, sont cruciaux pour acheminer l’énergie électrique de la source de production vers le consommateur. Il existe de nombreuses variations dans les schémas de commutation des barres omnibus, ainsi qu’un sectionneur de barres qui divise la barre omnibus en sections, offrant ainsi la flexibilité nécessaire pour retirer tout équipement à des fins de maintenance. Les tiges de mise à terre et les plaques métalliques sont fabriquées à partir de matériaux spécifiques utilisés pour la sécurité de la zone de commutation et de la sous-station. L’équipement du poste de transformation est généralement étanche et robuste, nécessitant donc moins de maintenance.

Sous-stations et Équipements de Câblage

Les centrales hydroélectriques sont généralement éloignées des grandes villes, et l’énergie électrique est acheminée par des lignes de transmission sur de longues distances et transformée à différents niveaux de tension. Une sous-station est un ensemble d’équipements destiné à des fonctions autres que la génération ou la consommation, à travers lequel l’énergie électrique passe pour des opérations de commutation avant sa distribution ou pour modifier ses caractéristiques, comme passer du courant alternatif au courant continu et transformer de haute à basse tension ou vice versa.

La zone de commutation se compose généralement d’isoleurs, de mise à terre, de disjoncteurs, de barres omnibus et d’autotransformateurs, accompagnés d’un système de protection qui reçoit l’énergie des générateurs de la centrale électrique et l’achemine à travers les lignes de transmission (par exemple, 220 kV/500 kV).

Le terme sous-station désigne généralement le type d’équipement utilisé pour recevoir l’énergie d’une ou plusieurs lignes de transmission et la distribuer, généralement à une tension inférieure au circuit de distribution. Lorsque la demande d’électricité est élevée et que la fréquence est basse, les sous-stations réduisent la charge.

Les types de composants suivants sont installés dans la zone de commutation :

- Transformateurs et autotransformateurs

- Transformateurs de courant/tension (CT/PT) à des fins de comptage et d’entrée de protection vers les relais

- Barres omnibus

- Isolateurs ou disconnecteurs qui isolent une partie particulière pour des travaux de maintenance

- Les disjoncteurs interruptent et interrompent les courants (par exemple, court-circuit) survenant dans le circuit dans des conditions normales et anormales, respectivement

- Les pièges à ondes ou à ligne bloquent les signaux de haute fréquence et, dans des applications pratiques, sont utilisés pour la communication (voix et données) entre deux sous-stations via une ligne de transmission

- Les relais sont déployés pour protéger les générateurs, les transformateurs et les barres omnibus

- Interrupteurs de mise à terre pour la mise à terre et le court-circuit des circuits

Arrangements de Commutaion

Les arrangements de commutation offrant la plus grande flexibilité sont généralement les plus coûteux, car davantage d’équipements doivent être maintenus pour retirer tout équipement à des fins de maintenance ou de révision. Considérez les facteurs suivants pour faire une détermination finale :

- L’objectif est de fournir une alimentation électrique ininterrompue

- La taille et le nombre de lignes entrantes et de générateurs

- L’investissement initial et par la suite le plan d’exploitation et les exigences de maintenance

- Espace physique pour une future expansion pour accueillir de nouvelles lignes et unités de génération

- Le nombre de départs et la nature d’une charge.

- Les conditions climatiques normales.

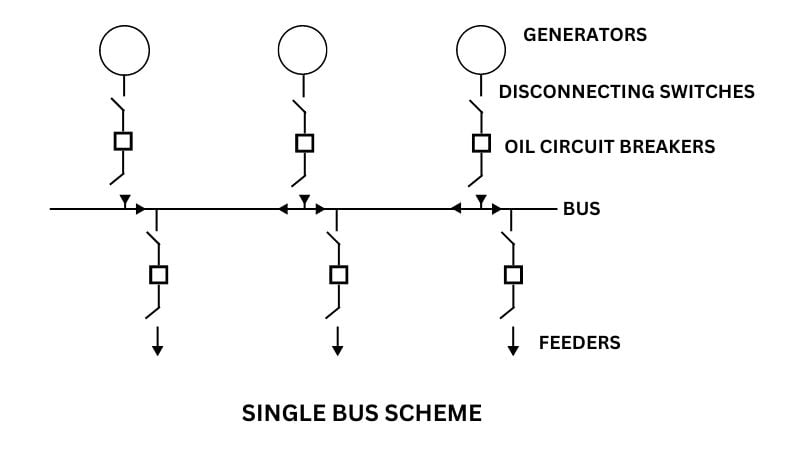

Schéma de Barres Omnibus Simple

Comme dans la Figure 1, le schéma de barres omnibus simple a un avantage : il est peu coûteux et facile à mettre en œuvre et à exploiter. Les générateurs et les départs se connectent tous à une barre commune. Une défaillance de tout disjoncteur mettra un groupe de génération ou un départ hors service, mais une défaillance de la barre mettra hors service toute la centrale. Le schéma est utilisé uniquement lorsqu’une petite quantité de puissance est en jeu, et il n’y a pas de redondance, de sorte que pour la maintenance, la barre omnibus entière doit être désactivée.

Figure 1. Schéma de Barres Omnibus Simple avec trois générateurs et trois départs, chacun avec un disconnecteur et un disjoncteur. Image utilisée avec la permission de Munir Ahmad

Barres Omnibus de Rechange

Une barre de rechange et un disjoncteur supplémentaire sont ajoutés. L’avantage de ce schéma est qu’il est possible de retirer tout disjoncteur à des fins de maintenance et de réparation sans mettre hors service un générateur ou un départ. La maintenance sur la barre omnibus principale nécessite toujours un arrêt complet, ou il est nécessaire d’opérer sur la barre de rechange sans protection. Le schéma de barre de rechange est légèrement plus coûteux que le schéma de barre omnibus unique.

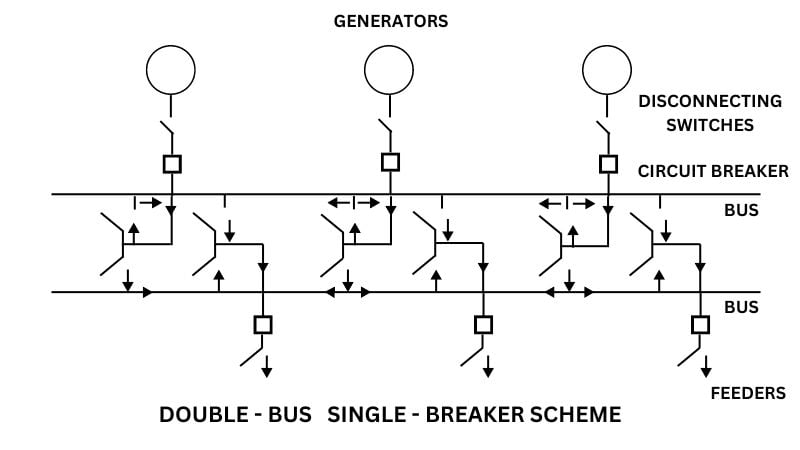

Double Barres Omnibus, Un Disjoncteur

Comme dans la Figure 2, le schéma double barres omnibus, un disjoncteur est le moins coûteux car il permet la maintenance de la barre sans interruption. La défaillance du disjoncteur nécessite néanmoins qu’un départ ou un générateur soit retiré du service.

Figure 2. Schéma Double-Barres-Déjecteur Unique. Image utilisée avec la permission de Munir Ahmad

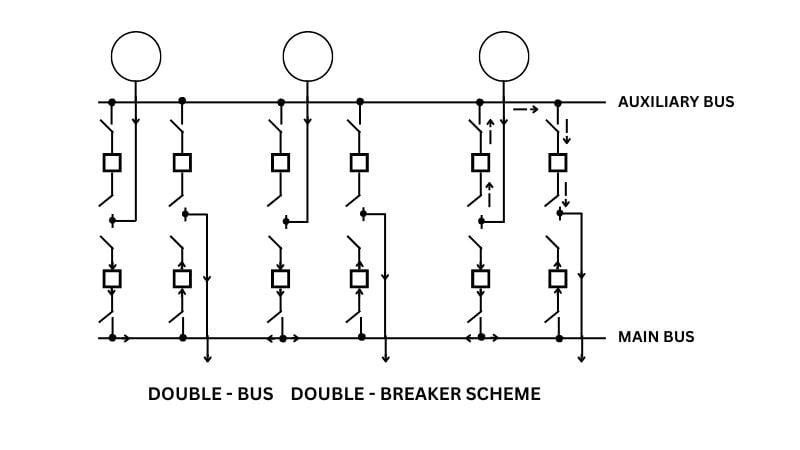

Double Barres Omnibus, Double Disjoncteur

Le schéma double barres omnibus, double disjoncteur mentionné dans la Figure 3 nécessite deux disjoncteurs pour chaque générateur ou départ. Toute barre ou tout disjoncteur peut être retiré du service pour des réparations ou une révision sans perdre un générateur ou contourner une protection.

Figure 3. Le schéma Double-Barres-Double-Déjecteur comprend une Barre Auxiliaire et une Barre Principale. Image utilisée avec la permission de Munir Ahmad

Barres Omnibus en Un-Demi

Trois disjoncteurs sont nécessaires pour deux départs ; chaque départ a donc un et demi disjoncteurs. Ce type d’arrangement devient coûteux en raison du troisième disjoncteur et prend également plus d’espace dans la sous-station. Les trois disjoncteurs, chacun avec deux isolateurs, sont connectés entre deux barres omnibus.

Figure 4. Schéma Barres Omnibus en Un-Demi. Image utilisée avec la permission de Munir Ahmad

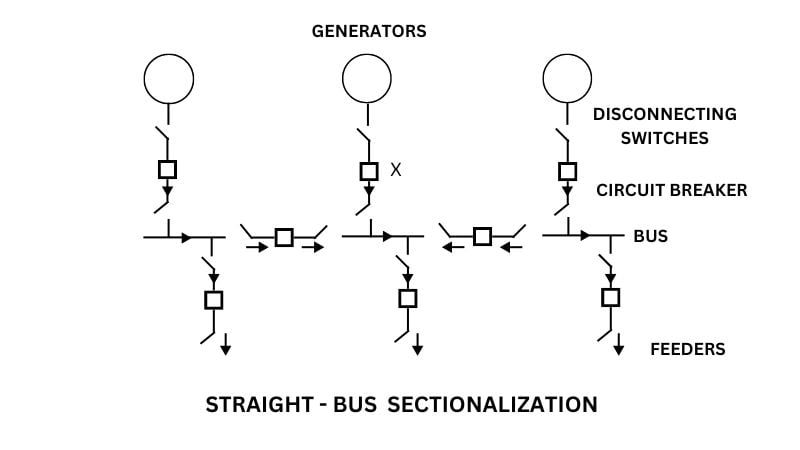

Sectionneur de Barres Omnibus

Un sectionneur de barres omnibus divise les barres en sections afin qu’elles puissent facilement être isolées les unes des autres. C’est une partie importante des arrangements de commutation qui peuvent être utilisés avec l’un des arrangements ci-dessus lorsque plusieurs sources de puissance et plusieurs départs sont impliqués. L’objectif principal de la sectionneuse de barres est de limiter le courant qui pourrait traverser les disjoncteurs ou les barres en cas de court-circuit ou de surcharge. Cela permet également de désactiver certaines parties de la zone de commutation pour maintenance pendant que le reste de la zone est en service.

Les arrangements de commutation peuvent varier d’économiques, où chaque pièce d’équipement doit rester en opération pour maintenir le service, à coûteux, où chaque pièce d’équipement essentiel dispose d’un doublon de secours.

Figure 5. Sectionneur de Barres Omnibus Droit. Image utilisée avec la permission de Munir Ahmad

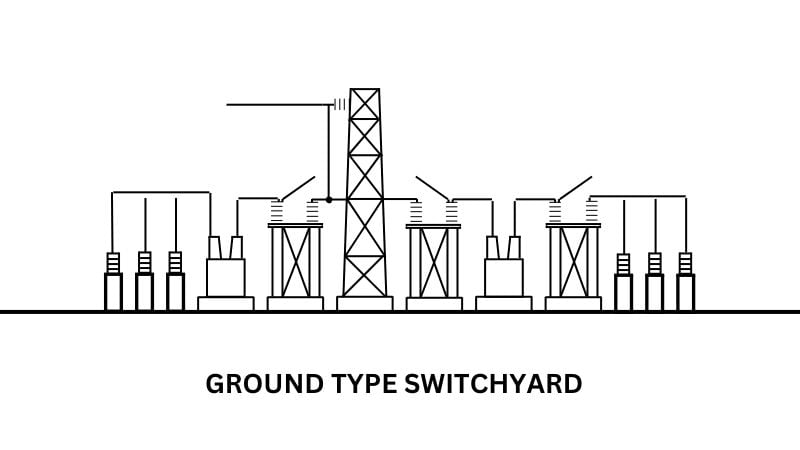

Emplacement des Structures et Grandes Structures Extérieures

L’équipement de la zone de commutation est situé à l’extérieur en raison de sa taille et des tensions impliquées. L’équipement des sous-stations peut être situé à l’intérieur ou à l’extérieur. Il est souvent plus économique d’avoir une sous-station située à l’intérieur, près du centre de charge. Les barres et les interrupteurs sont généralement fixés aux murs, au plafond, au cadre de tuyauterie, ou peuvent faire partie d’une sous-station unitaire qui comprend tout l’équipement nécessaire pour l’intérieur et l’extérieur, comme les transformateurs, les relais, le comptage et les interrupteurs.

Les équipements lourds dans les petites sous-stations et zones de commutation extérieures, comme les transformateurs et les disjoncteurs à huile placés sur des fondations en béton, et les équipements plus légers, tels que les barres omnibus et d’autres équipements légers montés sur des structures en tuyauterie et en acier de construction, qui sont facilement adaptables aux changements. Un autre avantage est que les formes en acier sont plus solides et quelque peu moins coûteuses. Les structures pour les grandes sous-stations et zones de commutation extérieures peuvent être classées comme unitaires, en treillis et au sol. Les équipements plus lourds, dans les trois types, sont montés sur la structure en béton.

Dans le type unitaire, les équipements plus légers sont montés sur des cadres en acier, et des ajouts, modifications et changements peuvent être effectués facilement. Le schéma de type unitaire est relativement peu coûteux lorsque les coûts immobiliers sont bas.

La structure de type treillis combine des poutres verticales et horizontales. Les isolateurs et d’autres équipements plus légers peuvent être montés sur la structure en treillis. Des isolateurs à contrainte ou des tubes peuvent soutenir les barres. Ce type de structure est plus coûteux que le type unitaire, mais il est compact et nécessite moins d’espace au sol. Comme le montre la Figure 6, dans les structures de type sol, pratiquement tout l’équipement est monté sur des socles en béton avec des barres rigides soutenues par un isolateur de socle.

Figure 6. Disposition de Zone de Commutation au Sol. Image utilisée avec la permission de Munir Ahmad

Système de Mise à Terre pour la Zone de Commutation

Une mise à terre adéquate est nécessaire pour augmenter la fiabilité, la stabilité et la disponibilité du système électrique et garantir la sécurité des personnes et de l’équipement. Le système de mise à terre est une condition préalable à la sécurité de la zone de commutation et de la sous-station, et toutes les parties métalliques non conductrices, telles que les clôtures, les câbles, les systèmes de contrôle et les structures métalliques, doivent être mises à la terre.

La taille du conducteur est importante car elle fournit un chemin de faible résistance vers la partie conductrice de la terre lors de conditions de défaut. D’habitude, des tiges de mise à terre et des plaques sont utilisées, et les plaques de mise à terre sont des plaques métalliques auxquelles des conducteurs de mise à terre sont fixés et placées en dessous du niveau de la nappe phréatique.

Les plus courants sont les tiges de mise à terre et de terre, comme des tuyaux galvanisés, de l’acier inoxydable, des tiges en cuivre revêtues ou en cuivre solide. Ces tiges doivent être enfoncées jusqu’à la partie conductrice de la terre. Lorsque la tige ou les plaques peuvent être installées en dessous du niveau d’humidité permanent ou si le sol est lâche, sec ou sablonneux, leur résistance est susceptible d’être élevée, et le sol doit être traité. La méthodologie consiste à creuser une tranchée d’environ 45 centimètres de profondeur et à la remplir de sel gemme, de sulfate de cuivre ou de sulfate de magnésium. Le nombre de tiges dépend de la taille et de la capacité de la zone de commutation et de l’équipement connecté.

Les grandes stations possèdent un grand nombre de tiges. Le meilleur et le plus coûteux système consiste en un réseau de conducteurs sous la structure avec des tiges de terre à chaque extrémité de chaque conducteur et à chaque intersection, et chaque morceau d’équipement est ensuite relié au réseau au point le plus proche. Le paratonnerre doit également être relié à la terre par le chemin le plus court, ce qui sert à limiter la tension causée par les coups de foudre.

Maintenance et Fonctionnement

L’équipement dans la zone de commutation est conçu et fabriqué de manière à ce qu’il soit caractéristiquement robuste et étanche, nécessitant moins de maintenance que l’équipement de centrale électrique. Les batteries, les disjoncteurs à huile, ainsi que les transformateurs de puissance et autonomes doivent recevoir les mêmes tests et inspections que l’équipement d’une centrale électrique. Un plan de nettoyage plus fréquent est nécessaire dans une atmosphère enfumée et poussiéreuse. Si la poussière est autorisée à s’accumuler pendant une longue période de sécheresse, les premières pluies et le brouillard peuvent provoquer des arcs électriques. En plus du calendrier d’entretien, l’opérateur doit observer l’équipement pour des conditions inhabituelles chaque fois qu’il entre dans une zone de commutation ou une sous-station.