Lors de l’examen des systèmes d’entraînement VSI et LCI pour des puissances d’arbre de 20 mégawatts, les deux technologies ont leurs mérites. Voici ce que vous devez savoir pour prendre une décision.

Cet article est publié par pÉlectrique dans le cadre d’un partenariat de contenu numérique exclusif avec Bodo’s Power Systems.

Le besoin urgent de décarboniser pousse de nombreux exploitants de grands équipements rotatifs, comme les stations de compression de gaz, à passer à des systèmes d’entraînement électrifiés. Cette tendance est largement motivée par l’imposition de taxes sur le carbone ou la disponibilité de crédits, ainsi que par la nécessité de répondre aux demandes ESG des investisseurs en matière d’exploitation durable. Il existe également des gains considérables d’efficacité à réaliser en utilisant un entraînement électrique plutôt qu’une turbine à gaz ou à vapeur. Cela se traduit directement par une réduction des dépenses d’exploitation (OPEX). L’électrification est favorisée par la disponibilité croissante de connexions électriques adaptées et stables, même dans des endroits isolés.

Les exploitants sont confrontés à un défi car une installation typique d’une capacité de production annuelle de 10 millions de tonnes (MPTA), comme une installation de gaz naturel liquéfié (GNL), peut imposer des charges totales d’environ 450 à 550 mégawatts (MW) aux variateurs de vitesse (VSD) qui contrôlent les équipements rotatifs. Cela nécessite des systèmes d’entraînement de moyenne tension individuels d’environ 30 MW à 100 MW, un niveau pour lequel il existe actuellement relativement peu de cas de référence.

Une question clé est de savoir quelle est la meilleure technologie d’entraînement à utiliser ? LCI (onduleur à commutation de charge) est considéré comme état de l’art pour les applications haute puissance, tandis que VSI (onduleur à source de tension) a gagné en popularité ces dernières années. En dessous de 20 MW, presque toutes les nouvelles applications utilisent VSI. Au-dessus de 35 MW, LCI domine toujours, cependant, VSI peut atteindre des puissances plus élevées avec des configurations parallèles. Entre ces deux puissances, il y a une zone grise. Il est utile d’explorer les différentes caractéristiques des technologies pour comprendre pourquoi le choix n’est souvent pas clair.

Image utilisée avec l’aimable autorisation de Adobe Stock

Un Conte de Deux Technologies

Les entraînements LCI sont bien éprouvés, étant disponibles sur le marché depuis le milieu des années 1970. Ils sont basés sur des thyristors à commande de phase (TCP) et comportent un convertisseur indirect comprenant un redresseur, un lien CC et un onduleur. Le réacteur dissipateur qui fournit le lien CC confère à l’LCI ses caractéristiques de source de courant, ce qui en fait partie de la famille plus large des onduleurs de source de courant (CSIs). La capacité de puissance de l’LCI est très évolutive en mettant plus de thyristors en série. Cela est illustré par l’installation du MEGADRIVE LCI à la soufflerie de la NASA en 1997, qui représente toujours la plus grande combinaison moteur/drive horizontal unique au monde avec 101 MW.

Le développement des semi-conducteurs de puissance a permis aux premiers entraînements VSI de moyenne tension d’arriver sur le marché au milieu des années 1990. Ils sont basés sur des thyristors haute tension intégrés communément commandés (IGCT). Contrairement à la nature singulière des LCI, les entraînements VSI couvrent une gamme de sous-topologies. Cependant, ils comportent tous des condensateurs dans le lien CC, ce qui leur confère leurs caractéristiques de source de tension.

Les semi-conducteurs de puissance utilisés dans les LCI et les VSI sont des dispositifs de type boîtier press-pack (puck de hockey) qui offrent une sécurité contre l’arc électrique en raison de leur boîtier en céramique robuste et de leur installation en pile sous pression.

Ces semi-conducteurs permettent la plus grande puissance par dispositif unique, ce qui se traduit par un faible nombre de composants et une fiabilité élevée. Un autre avantage est les faibles pertes de conduction, ce qui entraîne une grande efficacité. Des topologies basées sur des modules IGBT de basse tension tels que le convertisseur modulaire multicellulaire (MMC) peuvent être utilisées pour le segment de puissance le plus élevé (au-dessus de 20 MW).

La topologie de base de l’LCI est similaire pour tous les fabricants. Cela permet de remplacer un LCI d’un fabricant par un autre tout en continuant à utiliser le transformateur d’entrée existant, le câble d’alimentation et le moteur. Cette flexibilité est avantageuse pour les LCI car il est très difficile de remplacer des VSI d’un fabricant par un autre en raison de la variété des topologies. Cela pourrait être un facteur important compte tenu du cycle de vie plus court du VSD par rapport aux autres composants du système.

Considérations sur le Moteur et la Charge

En fonction des exigences telles que la puissance de l’arbre, la vitesse et le rendement, l’application peut nécessiter un moteur synchrone ou asynchrone. Les deux types peuvent être utilisés dans les applications VSD haute puissance et sont disponibles dans une large gamme de puissances nominales. En général, les moteurs synchrones sont sélectionnés pour une meilleure efficacité, tandis que les moteurs asynchrones sont la solution la plus simple et offrent un coût d’investissement inférieur.

C’est là que nous trouvons une différence importante entre les deux technologies d’entraînement : LCI ne peut entraîner que des moteurs synchrones car la force contre-électromotrice (FCE) est utilisée pour commuter l’onduleur, tandis que VSI peut entraîner les deux types de moteurs.

Les harmoniques de courant produits par le VSD créent des pertes supplémentaires dans le moteur, ce qui entraîne une augmentation de la température. Pour le fonctionnement de l’LCI, les moteurs standards ne sont généralement pas utilisés et le moteur devra être conçu pour tenir compte du chauffage harmonique. Il est possible d’obtenir une forme d’onde relativement propre pour le courant moteur avec un entraînement VSI, soit en utilisant un filtre de sortie sinusoïdal, soit un onduleur à niveaux multiples.

Les filtres sinusoïdaux ne sont généralement pas utilisés pour les applications haute puissance car les moteurs sont conçus pour fonctionner avec un VSI spécifique et lors du processus de conception, les harmoniques de courant possibles sont prises en compte. Si un filtre sinusoïdal est utilisé, il n’y a pas d’augmentation de température supplémentaire. Un filtre sinusoïdal peut être nécessaire pour un câble d’alimentation très long (par exemple, 10 km) entre l’entraînement et le moteur.

De plus, l’oscillation de torsion de l’arbre entraîné a toujours été une préoccupation avec un VSD pour LCI et VSI. Bien que les amplitudes des couples pulsatoires puissent être faibles par rapport au couple moteur, elles peuvent exciter des résonances lorsque leur fréquence coïncide avec la fréquence naturelle de l’arbre. Les systèmes exigeants avec une contrainte de torsion élevée sur l’arbre peuvent nécessiter un processus de conception avancé. Le risque technique peut être éliminé en concevant les composants mécaniques et électriques comme une chaîne pour garantir un contrôle VSD optimisé pour la torsion.

Les convertisseurs sont différents dans la façon dont ils produisent des harmoniques et comment ils excitent directement des résonances. En général, VSI présente de plus petites amplitudes de 6e et 12e harmoniques que l’LCI, mais ils sont toujours présents et doivent être pris en compte. Pour réduire les couples pulsatoires pour les équipements entraînés par l’LCI, un moteur avec deux systèmes d’enroulements est utilisé depuis le début du développement des VSD.

Considérations relatives au Réseau d’Alimentation

Tableau 1. Comparaison des LCI et VSI pour les considérations relatives au réseau d’alimentation.

| Élément de performance | LCI | VSI |

| Harmoniques côté ligne | Solution conçue | |

| Maintien sous pertes de puissance d’alimentation | ++ | + |

| Correction du facteur de puissance | Requis | Non requis |

Facteur de puissance : Pour les applications VSD haute puissance, un pont de diodes est considéré pour la plupart des topologies VSI. Pour un redresseur à diodes, le facteur de puissance est donné par la régulation de la tension directe inductive qui dépend du temps de commutation réel, qui dépend de la tension de commutation réelle, du courant de charge et de l’impédance de commutation. Une impédance de réseau/transformateur faible, un niveau de tension élevé et de faibles courants conduisent à un meilleur facteur de puissance. Le facteur de puissance dépend également du nombre d’impulsions du redresseur car les impédances changent. Plus le nombre d’impulsions est élevé, meilleur est le facteur de puissance. En général, le facteur de puissance des redresseurs à diodes est supérieur à 0,95 dans un système correctement conçu pour tous les points de fonctionnement.

Des redresseurs actifs peuvent également être utilisés du côté réseau pour les systèmes d’entraînement VSI. Ils sont nécessaires si le processus nécessite un fonctionnement régénératif. Le facteur de puissance peut être contrôlé à n’importe quelle valeur avec des redresseurs actifs, mais sa référence est généralement réglée sur l’unité. Généralement, un équipement de correction du facteur de puissance n’est pas nécessaire pour les systèmes VSI.

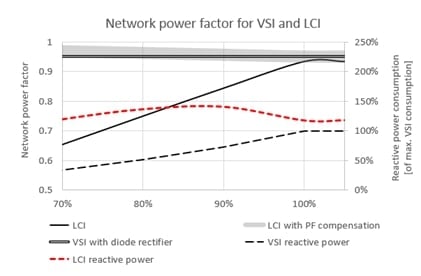

Pour les entraînements LCI, le facteur de puissance dépend du point de fonctionnement et de la façon dont le système est conçu. Le facteur de puissance du réseau est proportionnel au rapport entre la tension du moteur et du réseau. La tension du moteur augmente proportionnellement à la vitesse et le facteur de puissance du réseau augmente en conséquence. En raison des exigences du facteur de puissance du réseau et de la plage de vitesse, un système de compensation est souvent nécessaire pour l’LCI. Les mesures d’un système compresseur LCI en fonctionnement commercial utilisant des algorithmes de commande modernes montrent des améliorations massives par rapport aux méthodes traditionnelles. Avec une vitesse de 92 %, un couple de 82 % et une tension 100 % du réseau, une amélioration du facteur de puissance de 0,83 à 0,93 a été obtenue. La figure 1 montre qu’avec la compensation, il est possible pour les entraînements VSI et LCI d’atteindre le même facteur de puissance.

Figure 1. Facteur de puissance du réseau pour les entraînements VSI et LCI dans un projet de remplacement de turbine à gaz. Image utilisée avec l’aimable autorisation de Bodo’s Power Systems [PDF]

Distorsion harmonique : En général, les VSD sont des charges non linéaires qui créent une distorsion harmonique du courant. Cette distorsion dépend de la régulation de la tension directe inductive pour les VSI et les LCI. Elle dépend également de l’angle d’amorçage du redresseur, qui peut être considéré comme nul (α = 0°) pour les ponts à diodes. Les harmoniques de courant sont calculés selon la définition de l’IEC/TR 60146-1-2. Il n’y a pas de relation linéaire entre l’angle d’amorçage et l’amplitude du courant harmonique. Néanmoins, les amplitudes ont tendance à augmenter en augmentant l’angle d’amorçage. Ces calculs sont indépendants du fournisseur. Indépendamment de la technologie VSI ou LCI, la distorsion harmonique peut être réduite dans une certaine mesure en utilisant un nombre d’impulsions plus élevé pour le redresseur. Pratiquement, une solution avec 24 ou 36 impulsions est réalisable. Mais cela dépend de la précision du décalage de phase du transformateur (une demi-enroulement ne peut pas être effectuée). Les nombres d’impulsions plus élevés ne sont pas pratiques car le groupe vectoriel du transformateur ne peut pas être réalisé avec les tolérances requises.

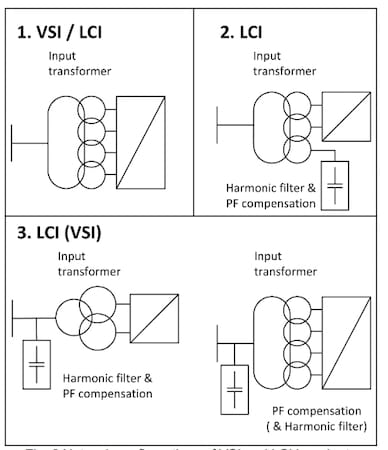

Pour les VSI et LCI, des nombres d’impulsions de 24 et plus sont possibles. Pour réduire la complexité, les redresseurs 24 et 36 pulsations sont préférés. La figure 2 montre des configurations réseau communes. La configuration 1 est la solution lorsque le filtrage harmonique et la compensation du facteur de puissance ne sont pas requis. Cette configuration est utilisée pour les VSI et les LCI. Pour les LCI, la plage de fonctionnement doit être petite et proche de la vitesse nominale, ou le facteur de puissance est compensé par d’autres moyens. En ce qui concerne la distorsion harmonique, la performance d’une solution à 24 pulsations dans un environnement standard est suffisante pour répondre aux normes internationales. Si la compensation du facteur de puissance pour l’LCI est nécessaire, le système de filtres peut également atténuer la distorsion harmonique. Dans ce cas, une solution à 12 pulsations est préférable pour réduire la complexité. La taille du filtre (puissance Mvar) est déterminée par le facteur de puissance du réseau requis et les points de fonctionnement du processus. Ce filtre peut facilement gérer la distorsion harmonique créée par un redresseur à 12 pulsations pour garantir la conformité aux normes réseau précédemment discutées. La configuration 2 ou 3 compense le facteur de puissance et réduit les harmoniques pour un système LCI.

Figure 2. Configurations réseau de VSI et LCI pour réduire la distorsion harmonique et compenser le facteur de puissance du redresseur. Image utilisée avec l’aimable autorisation de Bodo’s Power Systems [PDF]

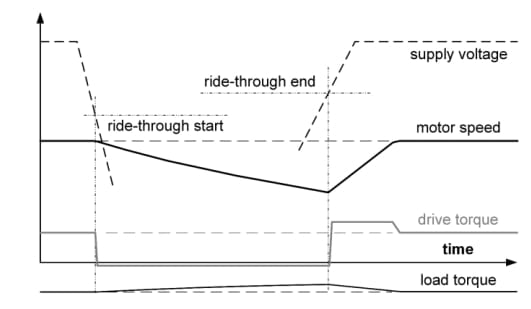

Le maintien des pertes de puissance d’alimentation Les entraînements VSI et LCI peuvent résister aux perturbations de tension d’alimentation à l’aide de différentes méthodes. Un arrêt de l’entraînement peut être évité même pendant les pannes de courant principal de plusieurs secondes en mettant en œuvre un logiciel de commande d’entraînement avancé. La durée maximale durable d’une panne de courant dépend du système de charge, de la machine et du point de fonctionnement réel avant la panne de courant. Un VSI peut fournir un couple partiel lorsque la tension du réseau est de 70 à 80 %. Lorsque la tension du bus continu devient trop faible, l’entraînement passe en mode de maintien des pertes, dans lequel le moteur est utilisé comme génératrice pour compenser les pertes internes du convertisseur. L’énergie stockée dans le système tournant du moteur et de la charge est utilisée pour maintenir la charge du bus continu. La figure 3 montre le comportement du maintien des pertes.

Figure 3. Comportement d’un système d’entraînement VSI en mode maintien et sortie du mode maintien des pertes. Image utilisée avec l’aimable autorisation de Bodo’s Power Systems [PDF]

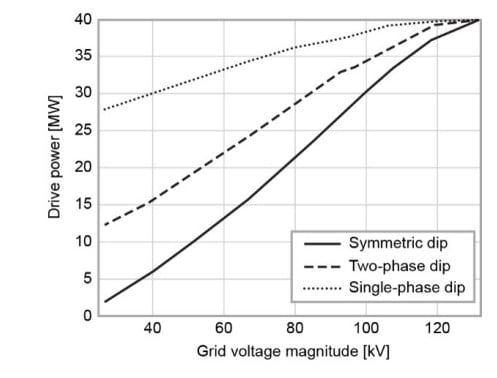

L’LCI a une capacité de maintien des pertes sup�rieure � celle d’un VSI. Il est plus robuste en raison de son extrémité avant active et du fait que le découplage du côté moteur ne dépend pas d’une banque de condensateurs. Un LCI peut fournir un couple partiel jusqu’à une tension de réseau inférieure à 50 % en utilisant des méthodes de contrôle de pointe. La commande prédictive basée sur un modèle, une méthode de contrôle basée sur l’optimisation, maintient l’équipement entraîné dans une plage de fonctionnement saine encore plus longtemps. Une estimation de la puissance résiduelle pendant des baisses de puissance d’alimentation principale d’un système de compresseur d’exportation de 41,2 MW entraîné par un LCI est présentée à la figure 4.

Figure 4. Estimation de la puissance résiduelle lors des chutes de tension avec LCI. Image utilisée avec l’aimable autorisation de Bodo’s Power Systems [PDF]

Une Question d’échelle

L’augmentation de la puissance est nécessaire pour atteindre une puissance élevée. Il existe, de manière générale, quatre approches pour augmenter la puissance d’un VSD par connexion série ou parallèle des composants suivants :

1) Semi-conducteurs : Une connexion série de semi-conducteurs signifie qu’il n’y a pas de changement de topologie sur le schéma de commande. Pour augmenter la puissance et la tension d’un LCI, des semi-conducteurs (thyristors) sont connectés en série. Les thyristors sont extrêmement robustes ; par conséquent, une redondance « n + 1 » n’est pas nécessaire mais peut être facilement fournie.

2,3) Onduleur : La connexion série ou parallèle des onduleurs change de topologie. Un onduleur multiniveaux est introduit pour la connexion en série, ce qui nécessite des transformateurs d’entrée complexes. Cependant, la forme d’onde de sortie peut être optimisée en utilisant des schémas de commande plus complexes. Les topologies basées sur les VSI utilisent des onduleurs connectés en parallèle pour augmenter la puissance et le courant nominal.

4) Système VSD : La connexion en parallèle des systèmes VSD permet d’utiliser des produits de taille standard. Cependant, cela augmente la complexité de l’installation, de la commande et de la protection. Cette approche peut offrir une redondance au niveau du système VSD, ce qui est utile uniquement lorsque les systèmes sont surdimensionnés ou que le processus tolère une puissance réduite. Les topologies basées sur les LCI et les VSI utilisent des systèmes ASD connectés en parallèle pour augmenter la puissance.

Fiable et Disponible

Tableau 2. Comparaison de la fiabilité relative des VSI et LCI à différentes puissances d’arbre

| Puissance de l’arbre | 20 MW | 50 MW | ||

| Topologie VSD | VSI | LCI | VSI | LCI |

| Fiabilité | 1,0 | 1,1 | 1,0 | 1,4 |

Lors de l’examen de la fiabilité, il convient d’utiliser avec précaution le temps moyen entre les pannes (MTBF) et des chiffres similaires. Ils sont pertinents lors de la comparaison de différentes configurations dans le même entraînement. Cependant, ils ne sont pas utiles pour classer la fiabilité entre différents fournisseurs en raison des approches différentes généralement adoptées pour obtenir les chiffres. Ils peuvent être utilisés pour comparer deux systèmes différents si le même fournisseur ou opérateur a adopté une approche uniforme pour effectuer la comparaison dans les deux cas. Bien qu’il soit impossible de fournir une comparaison indépendante des fournisseurs des chiffres de fiabilité entre les topologies de système basées sur VSI et LCI, le VSD est le composant de système le plus complexe. Il est donc logique de se concentrer sur cet élément.

Le tableau 3 montre la comparaison du taux de panne prévu des topologies dans deux systèmes indépendants (20 et 50 MW), la fiabilité du VSI étant utilisée comme référence pour les deux (un par unité). L’LCI a l’avantage à 20 MW en raison de sa topologie simple. L’LCI conserve son avantage à puissance supérieure car sa scalabilité nécessite moins de composants supplémentaires.

Sur la base de l’expérience sur le terrain, environ 25 % seulement des arrêts sont liés à l’entraînement. Parmi ceux-ci, 90 % sont liés à la mise en œuvre et à la conception du convertisseur et les 10 % restants sont liés au MTBF des composants. Cela signifie que seulement environ 2,5 % de tous les arrêts sont liés à des problèmes de composants. Le facteur le plus important est une bonne ingénierie système, y compris l’intégration réseau, l’interaction électromécanique et la protection du système. De plus, les améliorations continues et la grande maturité de l’équipement permettent d’obtenir une disponibilité élevée.

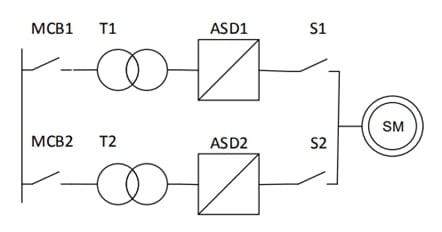

Si le VSD doit fonctionner pendant des années sans interruption, qu’elle soit planifiée ou non, alors il doit être configuré pour une redondance au niveau macro – avec soit un VSD complet, soit un convertisseur redondant. Il existe de nombreuses façons possibles de réaliser une redondance complète de l’entraînement. Cependant, une possibilité est basée sur les conditions limites suivantes :

- Le processus permet un couple nul pendant < 150 ms en cas de défaillance de l'entraînement.

- Cela nécessite une redondance du VSD et, le cas échéant, du système d’excitation (convertisseur d’excitation).

- Les deux VSD, y compris le contrôle et le refroidissement, sont totalement indépendants et ont une puissance moteur de 100 %.

En raison des différences dans les concepts de protection du VSI et de l’LCI, l’LCI peut avoir le disjoncteur principal sur le côté secondaire du transformateur d’entrée. Cela signifie que la redondance du transformateur d’entrée du VSD est facultative et n’influence pas les performances de commutation pour les LCI. Même ainsi, nous pouvons supposer que le système serait comme indiqué à la figure 5. Un filtre réseau n’est pas nécessaire car les systèmes VSD critiques sont conçus pour fournir un couple complet sans cela. Un seul système de filtres est suffisant.

La topologie LCI est supérieure car le découplage des systèmes 1 et 2 est obtenu par des thyristors dans un état de blocage. Le découplage est indépendant du disjoncteur principal (MCB) et des interrupteurs de sortie (S1/2). De plus, il n’est pas nécessaire de charger le lien CC et le MCB peut être activé à tout moment. Avec S1/2 fermé et les mesures de tension de ligne et de moteur inhérentes, l’LCI est toujours conscient de l’état du moteur (et du réseau). Avec la rétroaction de courant zéro du système défectueux, le contrôle peut être relâché immédiatement.

Figure 5. Aperçu d’un système VSD redondant, y compris des transformateurs d’entrée redondants. Image utilisée avec l’aimable autorisation de Bodo’s Power Systems [PDF]

Les Solutions VSI et LCI sont Ouvertes sur le Terrain

Cet article présente un aperçu des différences les plus importantes entre la technologie VSI et LCI. Cependant, il existe d’autres aspects spécifiques aux projets qui doivent être pris en compte, tels que la sécurité, le coût, l’efficacité et l’encombrement de l’installation. Cependant, pour résumer la situation actuelle, malgré la disponibilité de plus de variantes de solutions VSI, ni le VSI ni le LCI ne peuvent être présentés de manière concluante comme étant supérieurs à l’autre pour les applications haute puissance en général. La topologie LCI bien éprouvée et simple conduit à la plus grande fiabilité, tandis que les entraînements basés sur VSI peuvent offrir une plus grande flexibilité en termes d’intégration système. Avec le développement d’un algorithme de commande prédictif basé sur un modèle pour l’LCI, l’écart en termes de performances dynamiques se réduit.

Cet article est initialement paru dans le magazine Bodo’s Power Systems [PDF].