Les dispositifs MOSFET CoolSiC de deuxième génération d’Infineon ciblent des applications industrielles haute tension telles que la recharge de VE, les onduleurs solaires industriels, les entraînements servo, les UPS et la traction ferroviaire. Nous examinons ici les caractéristiques de ces dispositifs de puissance SiC haute tension construits avec la technologie XT.

Ce article est publié par pÉlectrique dans le cadre d’un partenariat de contenu numérique exclusif avec Bodo’s Power Systems.

Infineon a lancé ses dispositifs MOSFET CoolSiC de deuxième génération dans les classes 650 V, 1200 V et 3300 V, visant des applications industrielles haute tension telles que la recharge de VE, les onduleurs solaires industriels, les entraînements servo, les UPS et la traction ferroviaire. Pour les applications basse tension telles que la correction du facteur de puissance pour les serveurs, les topologies solaires multilevel, et les entraînements haute puissance, Infineon sortira un MOSFET SiC de 400 V avec une résistance de canal allant de 11 mΩ à 45 mΩ dans deux packages 4 broches différents—TOLL et D2PAK-7.

Vue d’ensemble des MOSFET CoolSiC industriels 650 V Discrets

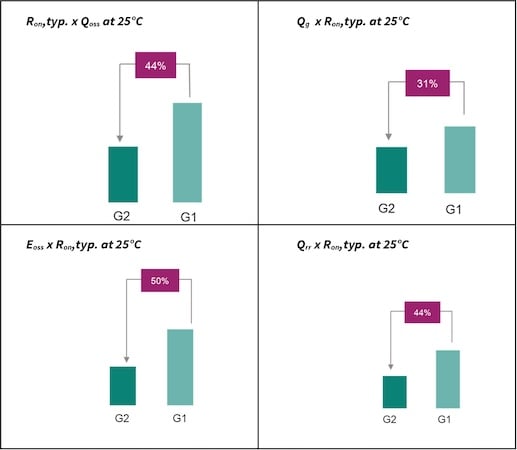

Le dernier MOSFET discret 650 V d’Infineon est basé sur la technologie de tranchée SiC de deuxième génération (G2). La première génération (G1) de CoolSiC a ciblé la fourniture de performances fiables et a mis en place un compromis de pointe entre performance et fiabilité—des caractéristiques qui ont permis de développer la confiance des clients dans la nouvelle technologie SiC. G2 s’appuie sur cela en ajoutant de meilleures performances, plus de flexibilité d’utilisation, et une technologie d’emballage avancée tout en maintenant la fiabilité et la robustesse de G1 en ce qui concerne la couche d’oxyde de grille (GoX). Le comportement de commutation des MOSFET SiC de deuxième génération d’Infineon est impressionnant. Les graphiques de figures de mérite (FOM), présentés dans la Figure 1, mettent en évidence une amélioration marquée par rapport à la génération précédente.

Figure 1. Figures de mérite pour les MOSFETs de la nouvelle technologie G2 comparés à G1. Image utilisée avec l’aimable autorisation de Bodo’s Power Systems [PDF]

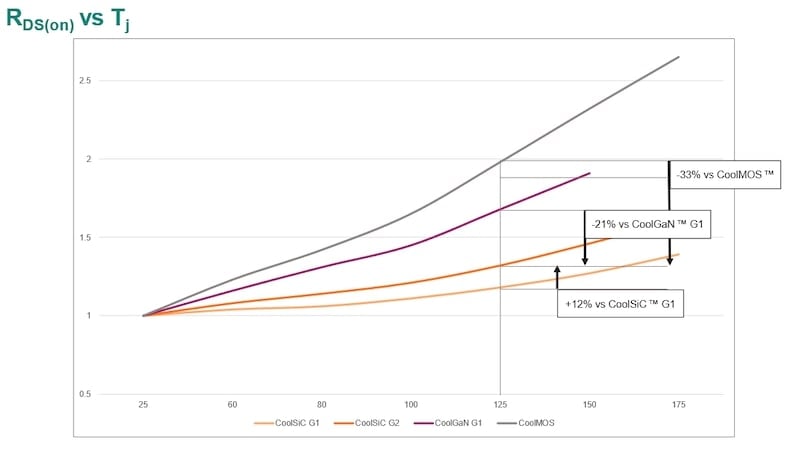

Les FOM forts suggèrent que les MOSFETs SiC G2 d’Infineon peuvent s’intégrer avec succès dans des conceptions haute fréquence, typiques des topologies de commutation douce. Dans l’ensemble, ils permettent une densité de puissance système plus élevée. Fait intéressant, l’amélioration des performances de commutation dans CoolSiC G2 compense l’augmentation du coefficient thermique. La Figure 2 montre la dépendance en température de Ron, à 25°C, dans différentes technologies et générations de dispositifs de puissance 650 V Infineon. À 125°C, le CoolSiC G2 montre une augmentation de 12 pour cent de Ron par rapport à G1. Cependant, il reste en dessous de CoolGaN G1 et CoolMOS 7 d’un minimum de 20 pour cent.

Figure 2. Dépendance de la résistance du dispositif en fonction de la température dans différentes technologies. Image utilisée avec l’aimable autorisation de Bodo’s Power Systems [PDF]

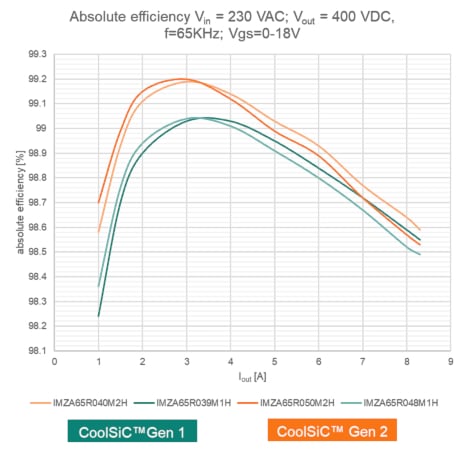

Une dépendance plus forte de la température de la résistance du dispositif n’impacte pas la performance globale du MOSFET CoolSiC 650 V G2, surtout lorsqu’elle est évaluée au niveau système. Les pertes système sont généralement la somme des pertes de conduction et de commutation. Les pertes de conduction sont essentiellement liées à Ron, mais les pertes de commutation dépendent de différents paramètres. Le comportement de commutation optimal du MOSFET CoolSiC G2 aide à compenser l’augmentation plus prononcée de Ron avec la température. Il permet au G2 d’exceller, atteignant une efficacité maximale solide de 99,2 pour cent lors des mesures de facteur de puissance à mode de conduction continue de 3,3 kW (CCM), comme indiqué dans la Figure 3.

En dehors des performances, le CoolSiC G2 facilite également la conception. Il propose une large gamme de tensions de commande, allant de -7 V à 23 V, avec un excellent support pour la coupure à 0 V, ce qui est possible car l’effet de mise sous tension parasitaire a été réduit à des niveaux négligeables. La coupure à 0 V permet de simplifier le schéma de commande de grille en utilisant un design unipolaire, garantissant la compatibilité avec les MOSFETs en super jonction à base de silicium.

Un autre point de douleur commun des clients a été la fiabilité du système, en particulier dans les applications industrielles où une disponibilité élevée et des coûts de maintenance bas sont des exigences fortes. Du point de vue de la fiabilité, les MOSFETs CoolSiC de deuxième génération sont les meilleurs de leur catégorie, tirant parti de la robustesse de l’oxyde de grille parmi tous les alternatives de MOSFET SiC sur le marché et d’une meilleure robustesse face aux rayons cosmiques.

Certains aspects distinctifs de la technologie CoolSiC de deuxième génération sont encore améliorés par des technologies d’emballage avancées. Par exemple, tous les produits discrets G2 utilisent l’interconnexion .XT—une technique de fixation de puce propriétaire capable de réduire la résistance thermique du dispositif (Rth,j-c). D’ici mi-2024, le portefeuille CoolSiC sera complété par le package de refroidissement par le dessus (TOLT). Les MOSFETs SMD discrets refroidis par le dessus combinent les avantages des packages TO et SMD – augmentant la densité de puissance, réduisant les coûts d’assemblage et permettant des conceptions nouvelles et plus efficaces.

Figure 3. Comparaison de l’efficacité entre les MOSFET SiC G1 et G2. Image utilisée avec l’aimable autorisation de Bodo’s Power Systems [PDF]

Pour étendre encore le portefeuille, Infineon travaille également à la sortie de la technologie 650 V de deuxième génération dans un package 8×8 spécifique appelé ThinTOLL. Bien qu’offrant une pleine compatibilité avec n’importe quel 8×8, ThinTOLL offre quatre fois une meilleure capacité de cycles thermiques à bord (TCoB) qu’un 8×8 standard.

En résumé, la nouvelle classe de tension 650 V tirera parti de la performance, de la facilité d’utilisation et de la fiabilité des MOSFETs CoolSiC de deuxième génération grâce à un portefeuille de produits granulaire et évolutif, basé sur une technologie d’emballage avancée qui améliorera encore les avantages du G2.

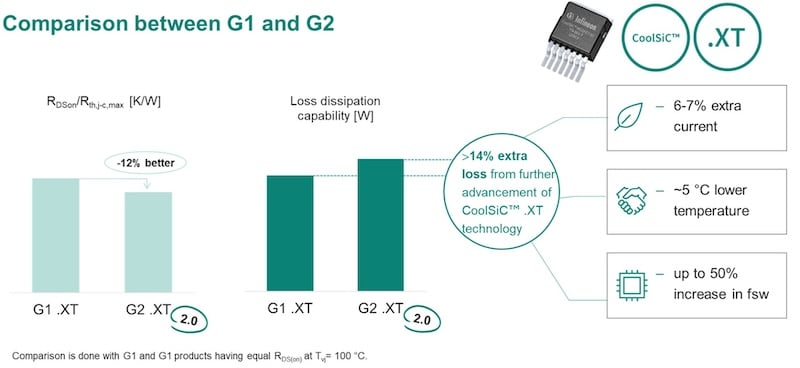

Famille de MOSFET 1200 V

La technologie d’interconnexion de puce .XT d’Infineon permet des facteurs de forme plus petits tout en offrant d’excellentes performances thermiques. Le nouveau MOSFET CoolSiC 1200 V G2 avec .XT offre une résistance thermique jonction-boîtier 12 pour cent meilleure grâce à son processus d’attachement de puce amélioré, comme montré dans la Figure 4. En conséquence, de plus hauts courants de sortie et une durée de vie du dispositif plus longue peuvent être facilités. La technologie .XT utilise la méthode de soudage par diffusion pour minimiser les vides de connexion et réduire l’épaisseur de la couche d’attachement de puce.

Figure 4. Résistance thermique réduite du dispositif en raison du processus d’attachement de puce amélioré. Image utilisée avec l’aimable autorisation de Bodo’s Power Systems [PDF]

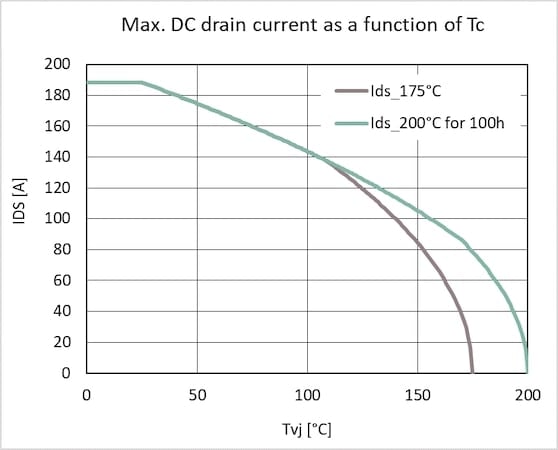

Les MOSFETs SiC sont connus pour leur capacité à fonctionner à des températures plus élevées comparées aux MOSFETs à base de silicium traditionnels. Bien que les températures spécifiques puissent varier entre les différentes technologies de MOSFET SiC et les fabricants, la plupart des MOSFET SiC sont conçus pour fonctionner de manière fiable à des températures de jonction allant jusqu’à 175°C. Le MOSFET CoolSiC 1200 V G2 d’Infineon est qualifié pour fonctionner jusqu’à 200°C pendant un temps cumulé total de 100 heures. Cette spécification du dispositif a été introduite pour permettre une plus grande fiabilité en conditions de surcharge et offrir aux ingénieurs plus de liberté dans la conception du système. La capacité des MOSFET SiC à supporter des conditions de surcharge brèves est un aspect important pour diverses applications. Dans les entraînements de moteurs industriels, des changements de charge soudains, une demande de couple additionnelle ou même des fluctuations d’alimentation peuvent conduire à des conditions de surcharge où la marge de température de jonction plus élevée est utile. Les onduleurs solaires et les applications à grille sont d’autres bons exemples pour démontrer les conditions de surcharge, car les fluctuations de tension du réseau peuvent impacter le fonctionnement des convertisseurs de puissance. Les baisses de tension peuvent influencer la puissance de sortie du convertisseur et temporairement augmenter les pertes de puissance ou, dans des cas graves, déconnecter complètement le système du réseau. Dans les applications de recharge de véhicules électriques, les fluctuations de tension du chargeur sont critiques. Dans le cas d’une chute de la tension d’entrée, le courant peut temporairement augmenter, générant un stress supplémentaire pour le dispositif de puissance. La Figure 5 montre un exemple de la capacité de courant prolongée d’un dispositif de 8 mΩ en raison de la limite de température plus élevée. La courbe grise représente un semi-conducteur de puissance typique, limité par une température de jonction de 175°C. En comparaison, la courbe verte de CoolSiC G2 montre qu’un courant plus élevé est permis au même point de fonctionnement, c’est-à-dire 150°C.

Figure 5. Dissipation de puissance du dispositif (IMBG120R008M2H) à une température de jonction de 200°C. Image utilisée avec l’aimable autorisation de Bodo’s Power Systems [PDF]

Une comparaison détaillée des pertes d’un dispositif G2, IMBG120R026M2H, et d’un dispositif G1, IMBG120R030M1H, dans les mêmes conditions de fonctionnement a montré que le dispositif G2 avait 0.7 W (~3.5 pour cent) de moins de pertes de conduction et 5.75 W (~23 pour cent) de moins de pertes de commutation totales. Sa température de jonction de fonctionnement globale était également plus faible grâce à la combinaison de pertes réduites et de Rth,j-c meilleures.

Permettre des temps morts plus courts pour des avantages supplémentaires

Les MOSFETs d’aujourd’hui sont capables de commuter dans la plage des dizaines de nanosecondes (ns). Les courbes d’énergie de commutation disponibles dans les fiches techniques montrent qu’il est possible d’atteindre une réduction significative des pertes de récupération et des pertes de mise sous tension en réduisant le temps mort de la tension de commande dans l’opération du 3ème quadrant (temps pour que la diode de corps conduise avant que le canal soit activé). La plage de temps mort recommandée est entre 150 ns et 300 ns. En mettant en œuvre les valeurs recommandées, les pertes de mise sous tension peuvent être réduites de 20 pour cent et les pertes de récupération de 40 pour cent par rapport aux valeurs nominales du dispositif.

La limite du temps mort dépend de plusieurs facteurs, tels que les parasitaires dans le dispositif et le circuit, la vitesse du pilote de grille, et le niveau de courant commuté. Remplacer un MOSFET CoolSiC G1 par le dispositif G2 le mieux adapté réduit le temps mort requis de 30 pour cent grâce à l’amélioration de la capacitance parasitaire du commutateur. Cela offre une marge plus large pour la conception, même dans le cas d’un simple remplacement de MOSFET plug-and-play.

MOSFET CoolSiC Discret 2 kV

Le nouveau MOSFET CoolSiC discret 2 kV permet le développement de conceptions plus efficaces, rentables et simplifiées pour les systèmes de stockage d’énergie et photovoltaïques – répondant au besoin croissant de voltages de liaison CC plus élevés dans ces applications.

Pour augmenter les niveaux de puissance, les systèmes photovoltaïques passent à des tensions de système plus élevées—1500 VDC devenant de plus en plus populaire. Ce changement vise à réduire à la fois les pertes de puissance et les coûts du système, rendant l’énergie renouvelable plus abordable.

Deux options sont disponibles lors de la conception d’un onduleur solaire avec 1500 V à la liaison CC. La première option consiste à utiliser un amplificateur à 3 niveaux pour l’étape de suivi du point de puissance maximum DC-DC (MPPT), et une topologie à 3 niveaux, telle que le clamp actif au point neutre (ANPC), pour l’étape DC-AC. Des dispositifs de classe 1200 V sont utilisés dans ces deux étapes pour garantir une conception de système sûre et fiable. Cependant, cette approche est relativement plus complexe et a un nombre de composants plus élevé. La deuxième option consiste à utiliser une topologie simplifiée à 2 niveaux avec des dispositifs de plus haute classe de tension. Cette approche peut potentiellement être plus efficace selon la performance des dispositifs semi-conducteurs utilisés. Les concepteurs choisissent généralement des dispositifs discrets pour optimiser les coûts du système, améliorer la flexibilité de conception, et réduire le coût total de possession.

Les dispositifs semi-conducteurs discrets couramment disponibles dans la classe de tension la plus élevée, jusqu’à présent, sont des dispositifs de 1700 V. Bien que l’utilisation de MOSFETs de classe 1700 V dans des systèmes d’onduleurs solaires de 1500 V avec une topologie simplifiée à 2 niveaux puisse sembler une option viable, il est essentiel de prendre en compte l’impact des pannes induites par le rayonnement cosmique. Ces pannes augmentent fortement à des tensions de blocage dépassant 80 pour cent de la tension nominale. Par conséquent, utiliser des MOSFETs de classe 1700 V dans des systèmes d’onduleurs solaires de 1500 V avec une topologie à 2 niveaux peut considérablement augmenter leur taux de défaillance.

MOSFET CoolSiC 2 kV

Les défis de conception et les préoccupations de fiabilité peuvent être atténués par le nouveau MOSFET CoolSiC 2 kV d’Infineon dans un package discret. Les performances et la liste des matériaux d’un onduleur solaire utilisant le MOSFET CoolSiC 2 kV et une diode ont été comparées à celles des conceptions d’onduleurs qui implémentaient des dispositifs de 1200 V. Les résultats des simulations au niveau système ont montré qu’un étage amplificateur à 2 niveaux avec un CoolSiC 2 kV avait 20 pour cent de pertes en moins qu’un étage amplificateur à 3 niveaux mis en œuvre avec des MOSFETs de 1200 V. De même, l’étage DC-AC à 2 niveaux avec CoolSiC 2 kV avait 15 pour cent de pertes de puissance en moins que l’étage ANPC à 3 niveaux mis en œuvre avec des dispositifs de 1200 V. Une analyse détaillée des données de simulation et de mesure sera présentée dans l’article “Performance Evaluation of CoolSiC 2 kV SiC MOSFET Discrete in 1500 V DC Link Systems” à PCIM 2024.

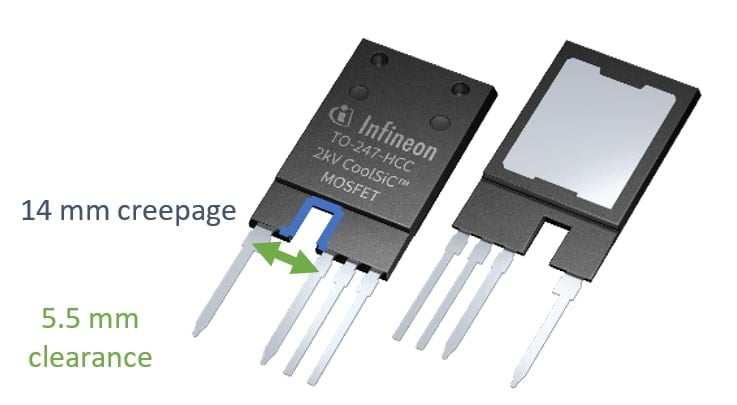

Figure 6. Le nouveau package TO-247PLUS-4-HCC. Image utilisée avec l’aimable autorisation de Bodo’s Power Systems [PDF]

Le nouveau CoolSiC 2 kV se présente dans un nouveau package discret TO-247PLUS-4-HCC, à haute distance d’isolement et de séparation, illustré dans la Figure 6, qui assure la robustesse de l’isolement haute tension et un fonctionnement fiable. Le portefeuille de produits comprend des MOSFETs CoolSiC 2 kV et des diodes Schottky 2 kV avec des performances de commutation optimisées et une haute tension de blocage, ce qui les rend idéaux pour les systèmes de 1500 VDC. Ces caractéristiques du nouveau MOSFET 2 kV permettent le développement de conceptions simplifiées et fiables, en faisant une solution attrayante pour les applications exigeant une haute efficacité, un faible nombre de pièces et une taille et un poids réduits du système.

Modules en carbure de silicium haute puissance

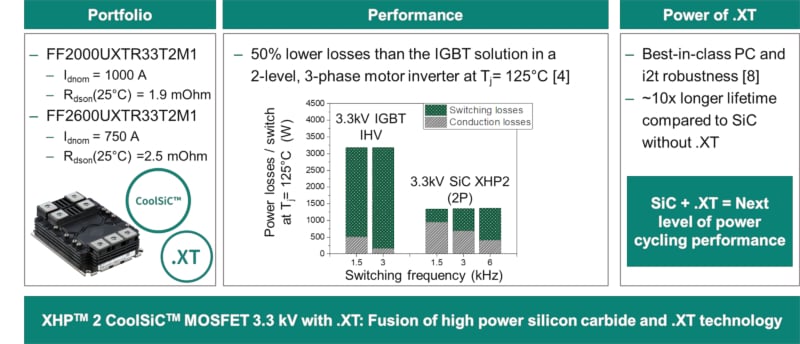

Infineon élève la barre dans le domaine de la puissance et de la technologie avec ses deux nouveaux modules en carbure de silicium (SiC) notés à 3,3 kV avec technologie d’interconnexion .XT robuste. Ces modules sont conçus pour délivrer une puissance élevée (~1,5 MW) à des applications avec des profils de mission exigeants et des exigences de cyclage difficiles. Les modules sont :

- FF2000UXTR33T2M1 : Résistance à l’état passant de 1,9 mΩ à température ambiante et courant nominal de 1000 A

- FF2600UXTR33T2M1 : Résistance à l’état passant de 2,5 mΩ à température ambiante et courant nominal de 750 A

Le MOSFET CoolSiC noté à 3,3 kV est optimisé pour des commutations rapides avec une faible tendance aux oscillations, ce qui résulte en de faibles pertes dynamiques totales. La perte dynamique totale à 150°C peut être encore réduite de ~30 pour cent en utilisant des MOSFETs CoolSiC XHP 2 dans le mode de redressement synchrone et en optimisant le temps mort. Cela signifie réduire le temps au début et à la fin de la phase de freewheeling, durant laquelle le courant de charge est conduit à travers la diode de corps intégrée. Le MOSFET CoolSiC 3,3 kV se présente dans le package symétriquement conçu et peu inductif (LS = 10 nH) XHP 2 pour exploiter pleinement le potentiel des MOSFETs SiC à commutation rapide dans des applications haute tension et haute courant.

Pour mettre en avant la densité de puissance accrue que le nouveau module de puissance SiC peut délivrer aux convertisseurs de traction, ses performances ont été comparées à celles de l’IGBT IHV de 3,3 kV, qui est encore utilisé dans de nombreux convertisseurs de traction ferroviaire. Plus précisément, la performance de l’onduleur moteur à 2 niveaux et 3 phases basé sur la solution IGBT IHV de 3,3 kV (FZ2400R33H34) a été comparée à celle de l’onduleur moteur à 2 niveaux et 3 phases basé sur les nouveaux modules SiC XHP 2 de 3,3 kV (deux FF2000UXTR33T2M1 en parallèle).

La comparaison a été effectuée dans les conditions suivantes : 1800 V de tension de lien CC (VDC), facteur de puissance (pf) 0,9, indice de modulation (m) 0,9, et température de liquide de refroidissement (Ta) de 60°C d’un dissipateur de chaleur refroidi par eau. En plus d’un encombrement presque 50 pour cent inférieur, la solution basée sur le SiC a fourni 50 pour cent de pertes totales en moins, résultant en 50 pour cent de courant de sortie inférieur à la même fréquence de commutation (1,5 kHz) ou le même courant de sortie à une fréquence de commutation quatre fois plus élevée (6 kHz au lieu de 1,5 kHz).

Les caractéristiques clés des MOSFETs CoolSiC XHP 2—moins de pertes, fréquence de commutation plus élevée, et densité de puissance plus élevée—peuvent être directement traduites en multiples avantages pour le système. Moins de pertes aident à économiser ~10 pour cent d’énergie au niveau du système et peuvent permettre des systèmes de refroidissement simplifiés et plus silencieux. Par exemple, en utilisant un refroidissement par mouvement passif au lieu d’un refroidissement par air forcé. Faire fonctionner les convertisseurs à des fréquences de commutation plus élevées résulte en moins de bruit du moteur et permet de réduire la taille et le poids des composants magnétiques. Une densité de puissance plus élevée aide à réduire le volume du convertisseur d’environ 10 à 25 pour cent. La réduction du volume et du poids du système est particulièrement importante dans le cas des trains à propulsion hybride. Ici, l’espace supplémentaire et le poids réduit peuvent être utilisés pour augmenter la taille et, par conséquent, la capacité des batteries de traction embarquées. De plus, un poids réduit du système et une efficacité plus élevée permettront une meilleure utilisation de l’énergie disponible et aideront à atteindre les plages de conduite requises. Alternativement, si la portée requise est déjà atteinte, un poids réduit du système et une efficacité accrue aideront à optimiser et réduire le coût de la batterie de traction installée, qui reste encore très coûteuse.

En dehors de la puissance de sortie élevée, de nombreuses applications telles que la traction ferroviaire et la génération d’énergie éolienne nécessitent également de solides performances en cyclage de puissance et de plus longues durées de vie des dispositifs. En raison des tailles de puces plus petites et des propriétés matérielles spécifiques du carbure de silicium (par exemple, un module de Young plus élevé par rapport au silicium), il est plus difficile de rendre le carbure de silicium approprié pour ces applications. Dans des conditions de cyclage, ces facteurs entraînent un stress thermomécanique plus important sur les couches d’interconnexion adjacentes, ce qui peut réduire la capacité de cyclage de puissance du module.

La technologie .XT d’Infineon peut compenser cet effet en augmentant la robustesse des couches d’interconnexion. Les MOSFETs CoolSiC XHP 2 de 3,3 kV avec .XT disposent de fils de bond en cuivre robustes sur la métallisation en cuivre du côté avant de la puce SiC, d’une puce frittée sur le substrat, et d’une soudure système hautement fiable. Cela augmente la capacité de cyclage et la durée de vie du produit, portant les performances de cyclage de puissance SiC à un niveau supérieur.

Pour illustrer la puissance de .XT, une simulation de durée de vie basée sur le profil de mission exemplaire d’un convertisseur de ligne dans un train à propulsion hybride régional a été réalisée pour SiC avec technologie de joint standard (fils de bond en Al, métallisation en Al sur le côté avant de la puce, soudure de puce, soudure système) et SiC avec .XT.

Les résultats de simulation ont montré que .XT a prolongé la durée de vie du produit d’un ordre de grandeur—passant d’environ 4 ans dans le cas de SiC avec technologie de joint standard à environ 40 ans dans le cas de SiC avec .XT. Cela démontre que .XT est crucial pour permettre l’utilisation complète du carbure de silicium à des températures de jonction plus élevées. Pour atteindre la durée de vie requise de 30 ans dans le cas de SiC avec technologie de joint standard, la température maxi de jonction pendant le fonctionnement devrait être considérablement réduite.

Cela signifie qu’une surface de puce plus coûteuse serait nécessaire pour atteindre le courant de sortie requis. En raison de la nécessité de paralléliser au niveau du module, cela aurait également pour effet d’augmenter la complexité et les coûts.

Figure 7. MOSFET CoolSiC XHP 2 3.3 kV avec .XT : Les nouveaux modules de puissance en carbure de silicium haute puissance d’Infineon. Image utilisée avec l’aimable autorisation de Bodo’s Power Systems [PDF]

En plus de fournir une capacité de cyclage de premier ordre, les avantages de .XT pour le MOSFET CoolSiC XHP 2 incluent une grande robustesse aux courants de surtension et un temps de résistance au court-circuit. Cela donne aux concepteurs de systèmes plus de liberté pour gérer les pannes.

Ce article est apparu à l’origine dans le magazine Bodo’s Power Systems [PDF] et est coécrit par Tomislav Turšćak, Giovanbattista Mattiussi, Syeda Qurat ul ain Akbar et Dr. Diana Car d’Infineon Technologies.