Au cours des dernières années, l’industrie minière du charbon est entrée dans une période de développement rapide, et la demande en équipements de base pour l’exploitation minière du charbon, les onduleurs haute puissance 3300 Vac, est en plein essor.

Cet article est publié par pÉlectrique dans le cadre d’un partenariat de contenu numérique exclusif avec Bodo’s Power Systems.

Les IGBT et les pilotes de porte jouent un rôle crucial en tant que composants de base des onduleurs. Au début, les pilotes de porte IGBT de l’industrie étaient dominés par des pilotes de porte analogiques importés. Avec le développement de la technologie des pilotes de porte numériques de plus en plus mature, les demandes de fiabilité élevée, de miniaturisation et d’intelligence peuvent être mieux satisfaites, et l’application est de plus en plus répandue. Selon les caractéristiques de la topologie de niveau 3 de type I NPC et les défis d’application des onduleurs 3300 Vac, Firstack a développé un nouveau génération de pilotes de porte IGBT intelligents, capable de résoudre efficacement les problèmes de synchronisation incorrecte de la mise hors tension des IGBT internes et externes, de surtension de mise hors tension trop élevée des IGBT internes et de grand retard à la mise hors tension des modules IGBT haute tension, etc. De plus, les pilotes de portes IGBT peuvent répondre aux besoins de maintenance intelligente grâce à la technologie de communication de défaillance intelligente.

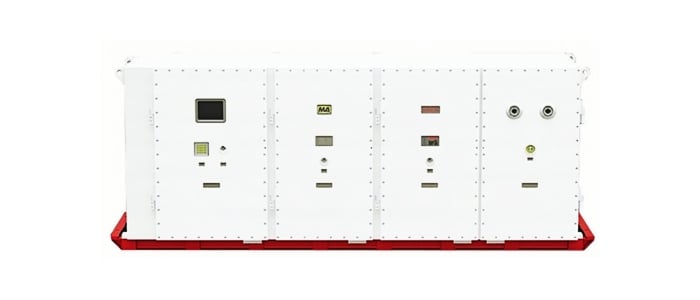

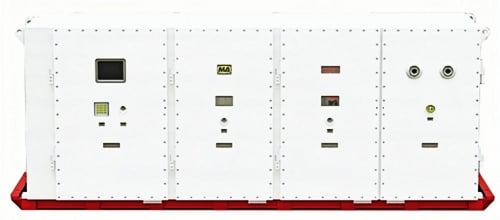

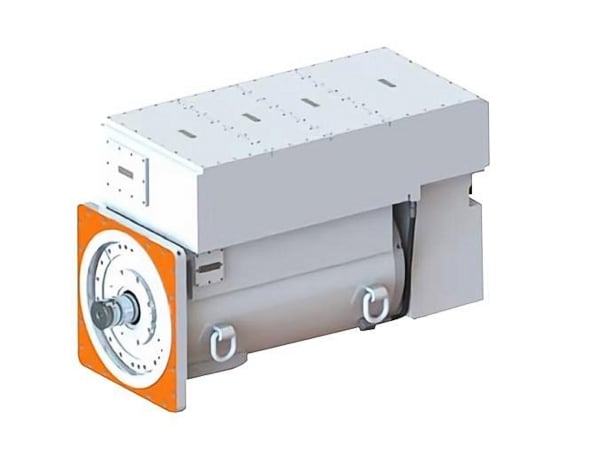

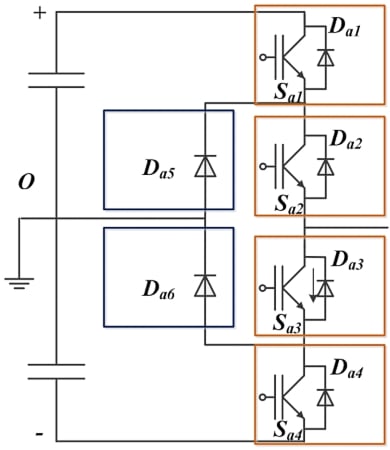

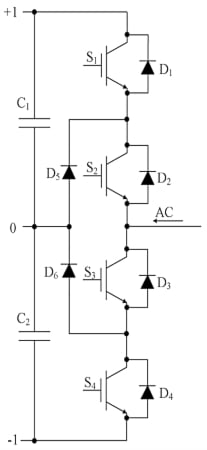

Les onduleurs 3300 Vac pour mines de charbon, illustrés à la Figure 1, sont principalement utilisés pour les démarrages en douceur intensifs et la régulation intelligente de la vitesse dans les grattoirs de transport, les convoyeurs à bande et les machines de transfert des mines de charbon. Sa puissance varie de 500 kW à 2600 kW, ce qui en fait un équipement électronique haute tension et haute puissance. Le schéma topologique principal est le type I NPC de niveau 3 avec le module d’emballage IHV IGBT de 4500 V, comme illustré à la Figure 2.

Figure 1. (a) Onduleur pour mines de charbon de 3300 V. Image utilisée avec l’aimable autorisation de Bodo’s Power Systems [PDF]

(b) Onduleur pour mines de charbon de 3300 V avec moteur. Image utilisée avec l’aimable autorisation de Bodo’s Power Systems [PDF]

Figure 2. (a) Topologie d’une phase de l’onduleur 3300 Vac. Image utilisée avec l’aimable autorisation de Bodo’s Power Systems [PDF]

(b) Module et pilote de porte IHV IGBT 4500V. Image utilisée avec l’aimable autorisation de Bodo’s Power Systems [PDF]

Pour les applications de type I NPC de niveau 3 avec IGBT haute puissance, des défis se présentent au niveau des modules IGBT et de la technologie des pilotes de porte.

Le problème de synchronisation incorrecte de la mise hors tension des IGBT internes et externes est que l’IGBT externe a la priorité sur l’IGBT interne pour se mettre hors tension, en particulier en cas de court-circuit ou de sous-tension. Le temps de protection contre les courts-circuits Vce du pilote de porte analogique traditionnel est trop long, ce qui fait que l’IGBT interne reste sous tension pendant un temps de court-circuit prolongé qui dépasse la plage de sécurité. En d’autres termes, il y a un grand risque.

Une tension de coupure trop élevée de l’IGBT interne : Étant donné que la topologie est plus complexe que la topologie traditionnelle de niveau 2, il y a une grande boucle de commutation dans l’IGBT interne et la conception de module haute puissance réelle présente une grande inductance parasite dans le busbar, ce qui peut facilement endommager le module en raison de la tension de coupure élevée. En même temps, dans certaines applications, l’espace est très restreint et une partie de la conception ne peut pas ajouter de condensateurs d’absorption, ce qui aggrave le problème de la tension de coupure.

Grand retard de commutation pour les modules IGBT haute tension : certains modules IGBT haute tension ont des retards de commutation excessifs, ce qui pose de grands défis en matière de réglage du temps mort et de contrôle de la qualité du signal.

Demande de maintenance intelligente des IGBT : les onduleurs 3300 V des mines de charbon sont généralement installés dans le puits de la mine. Lorsqu’un module IGBT tombe en panne, il est essentiel de localiser rapidement la cause de la panne afin de réduire les coûts de maintenance. En même temps, c’est un moyen important d’améliorer les avantages pour les fabricants d’équipements afin de dominer le marché de la maintenance dans un environnement de concurrence commerciale de plus en plus féroce.

Défis d’application du pilote de porte IGBT

Synchronisation incorrecte de la mise hors tension des IGBT internes et externes

Comme le montre la Figure 3, dans la topologie de niveau 3 de type NPC I, il y a six dispositifs de puissance dans chaque phase : 4 IGBT (S1, S2, S3, S4) et deux diodes (D5, D6). Différentes combinaisons de commutation des 4 IGBT peuvent composer différents modes de commutation, et les états de S1~S4 sont représentés par 0 et 1, respectivement ; 0 représente la mise hors tension et 1 représente la mise sous tension. En même temps, le potentiel positif de l’alimentation est “+1”, le potentiel négatif de l’alimentation est “-1”, et il y a plusieurs combinaisons de modes (en supposant que le courant coule vers l’intérieur), comme indiqué dans le Tableau 1.

Tableau 1. Combinaisons de modes

<

S1 | S2 | S3 | S4 | Hexadécimal | Sortie |

1 | 1 | 0 | 0 | C | +1 |

0 | 1 | 0 | 0 | 4 | +1 |

0 | 1 | 1 | 0 | 6 | 0 |

0 | 0 | 1 | 0 | 2 | 0 |

0 | 0 | 1 | 1 | 3 | -1 |

0 | 0 | 1 | 0 | 2 | 0 |

0 | 1 | 1 | 0 | 6 | 0 |

0 | 1 | 0 | 0 | 4 | +1 |

1 | 1 | 0 | 0 | C | +1 |

Figure 3. Topologie de type NPC, niveau 3. Image utilisée avec l’aimable autorisation de Bodo’s Power Systems [PDF]

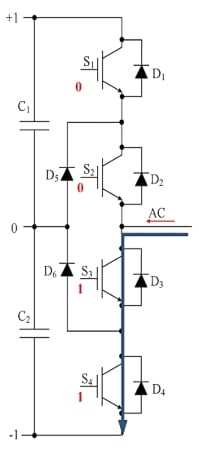

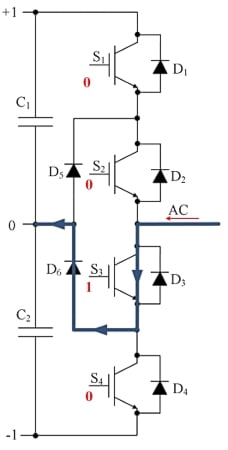

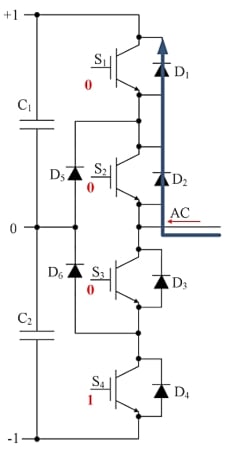

Comme le montre le Tableau 1, il existe cinq modes dans la topologie de type I NPC à 3 niveaux, y compris les modes C, 6, 3 en régime permanent et les modes 4 et 2 en régime de transition, où les états de S1~S4 sont : 0011. Par exemple, lorsque le mode 3 est choisi, les états de S1~S4 sont: 0011, comme indiqué à la Figure 4(a), S3 et S4 sont ouverts, et le courant circule de CA à la borne négative du bus, à ce moment-là, le potentiel du point CA est “-1”. En cas d’arrêt normal ou d’excès de courant anormal, quel IGBT doit être mis hors tension en premier, S3 ou S4?

Image utilisée avec l’aimable autorisation de Bodo’s Power Systems [PDF]

Image utilisée avec l’aimable autorisation de Bodo’s Power Systems [PDF]

Figure 4. Image utilisée avec l’aimable autorisation de Bodo’s Power Systems [PDF]

Comme le montre la Figure 4(b), l’IGBT externe est d’abord mis hors tension (S4=0), ensuite le courant circule à nouveau vers le point “O” à travers D6 et le potentiel CA est “0”, puis l’IGBT interne est mis hors tension (S3=0), et l’IGBT interne S3 subit 1/2VDC aux bornes. La Figure 4(c) montre que l’IGBT interne est mis hors tension en premier (S3 = 0), puis le courant circule à nouveau du point CA à travers D1 et D2 vers le bus positif, le potentiel CA est « +1 », puis l’IGBT externe est mis hors tension (S4 = 0), la tension aux bornes de l’IGBT interne S3 devient VDC, le module est endommagé en raison de la surtension.

Sur la base de l’analyse ci-dessus, la topologie I type NPC à 3 niveaux doit mettre hors tension l’IGBT externe avant de mettre hors tension l’IGBT interne, que ce soit dans des conditions d’arrêt normales ou anormales. Dans des conditions d’exploitation normales, il est relativement facile de réaliser une mise hors tension synchronisée via la carte de contrôle. Cependant, dans des conditions de court-circuit, il existe de grands défis de synchronisation. Par exemple, le schéma de pilote de porte analogique traditionnel (par ex. PI) repose sur la protection contre les courts-circuits de Vce et la fonction de serrage active tout en aidant l’ordinateur principal à coordonner la synchronisation de mise hors tension pour terminer. Dans ce schéma de protection, en cas de court-circuit dans l’IGBT interne, il s’éteint d’abord tout seul, ce qui entraîne une surtension de l’IGBT interne en raison d’une erreur de synchronisation de mise hors tension. Cependant, la fonction de serrage actif de l’IGBT interne pince la tension aux bornes des deux bornes de l’IGBT, et en même temps, l’ordinateur principal est informé de la défaillance du court-circuit interne de l’IGBT. Après avoir pris connaissance de l’information de défaillance, l’ordinateur principal éteint immédiatement l’IGBT externe en premier, puis l’interne pour assurer une synchronisation de mise hors tension correspondante dans des conditions de l’IGBT interne, pas de surtension. Dans le schéma de protection susmentionné, le pilote traditionnel présentera