Le marché du GaN est en plein essor. Les dernières données des analystes de Yole prévoient un TCAC de 49% pour le GaN entre 2022 et 2028. De nombreuses entreprises comprennent le potentiel du GaN pour réduire la taille des systèmes plus petits, tout en offrant une densité de puissance plus élevée et une efficacité supérieure.

Cet article est publié par pÉlectrique dans le cadre d’un partenariat de contenu numérique exclusif avec Bodo’s Power Systems.

Le marché du GaN est en plein essor. Les dernières données des analystes de Yole prévoient un TCAC de 49% pour le GaN entre 2022 et 2028. Bien que nous puissions débattre des chiffres, il est évident que de nombreuses entreprises comprennent le potentiel du GaN pour réduire la taille des systèmes plus petits, mais avec une densité de puissance plus élevée et une efficacité supérieure. Le GaN est également considéré comme une solution écologique pouvant être commercialisée. Par exemple, Amazon commercialise des chargeurs alimentés par du GaN sous le slogan « passer au vert ».

Innoscience a livré plus de 300 millions de puces GaN dans différentes applications, notamment des chargeurs, des centres de données et des systèmes LIDAR. Mais malgré ce succès, certains concepteurs hésitent à passer au GaN en raison de deux idées fausses courantes : le prix et la fiabilité.

Image utilisée avec l’aimable autorisation de Adobe Stock

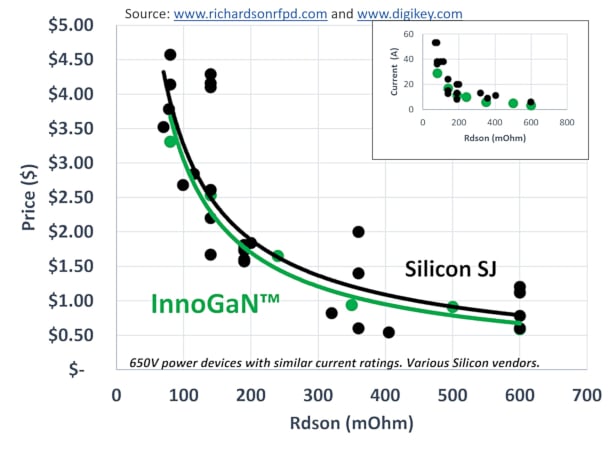

La question du coût du GaN

Les circuits intégrés en GaN peuvent être deux à trois fois plus chers que les dispositifs en silicium. Cependant, la Figure 1 présente une comparaison des prix basée sur des informations publiées sur les sites de distribution des HEMTs InnoGaN de 650 V d’Innoscience par rapport aux dispositifs super-jonction en silicium avec des tensions et des courants similaires. Le graphique montre que pour une résistance à l’état passant donnée (Rds (on)), InnoGaN a un prix comparable à celui des dispositifs en silicium. Le GaN est encore une technologie relativement nouvelle, il y a donc encore beaucoup de place pour des améliorations supplémentaires en termes de performances et de réduction des coûts.

Figure 1. Comparaison des prix des HEMTs InnoGaN de 650 V d’Innoscience par rapport aux dispositifs super-jonction en silicium. Image utilisée avec l’aimable autorisation de Bodo’s Power Systems [PDF]

Cette comparaison des prix est établie à partir des circuits intégrés produits et vendus par Innoscience. Comment cela a-t-il été réalisé ? Tout d’abord, Innoscience utilise un modèle IDM (Integrated Device Manufacturer) sur deux grandes fonderies dédiées de 8 pouces, ce qui lui permet de bénéficier d’économies d’échelle. La Figure 2 montre une photo de l’installation de Suzhou de l’entreprise, qui occupe 25 hectares, l’équivalent de 35 terrains de football, capable de produire 70 000 tranches par mois. L’entreprise y utilise les mêmes processus de fabrication à haut rendement qui ont été affinés et optimisés pour le traitement du silicium au fil des années. Par conséquent, et selon un rapport de Yole, Innoscience traitait déjà 10 000 tranches de 8 pouces par mois l’année dernière. Le modèle IDM signifie qu’Innoscience conserve tous les processus de fabrication critiques en interne, ce qui réduit les délais de développement et améliore la technologie des dispositifs intrinsèques. En revanche, les entreprises GaN sans usine (fabless) qui ne contrôlent pas tous les processus mais s’appuient plutôt sur des partenaires de fabrication externes, peuvent ne pas être en mesure de mettre en œuvre rapidement des améliorations technologiques et de processus.

Figure 2. Installation de Suzhou capable de produire 70 000 tranches par mois. Image utilisée avec l’aimable autorisation de Bodo’s Power Systems [PDF]

Innoscience a tiré les leçons du silicium en augmentant le diamètre des tranches, ce qui permet de réduire les coûts des dispositifs. Depuis ses débuts, Innoscience s’est concentrée sur les tranches de 8 pouces. Si nous considérons une puce de 2 mm x 2 mm, une tranche de 6 pouces permet de réaliser 3886 dispositifs. En utilisant des tranches de 8 pouces, on peut fabriquer 7265 pièces. En augmentant presque de moitié le nombre de dispositifs pouvant être fabriqués par tranche, le coût individuel des dispositifs baisse de 30 à 40 %, même en tenant compte de l’augmentation du prix des épi-tranches.

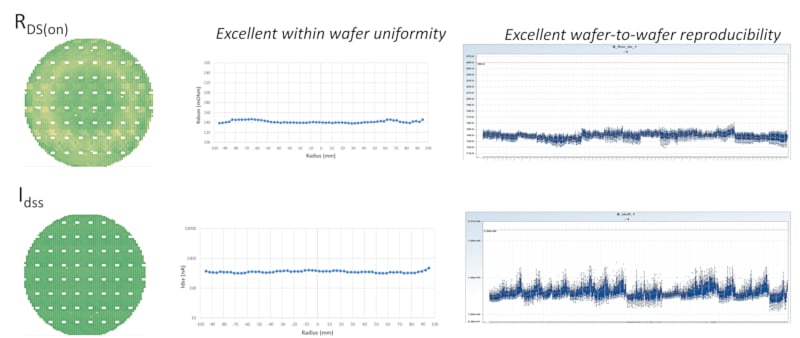

Figure 3. Uniformité de la résistance à l’état passant (RDS (on)) et du courant de fuite (IDSS) sur la tranche. Image utilisée avec l’aimable autorisation de Bodo’s Power Systems [PDF]

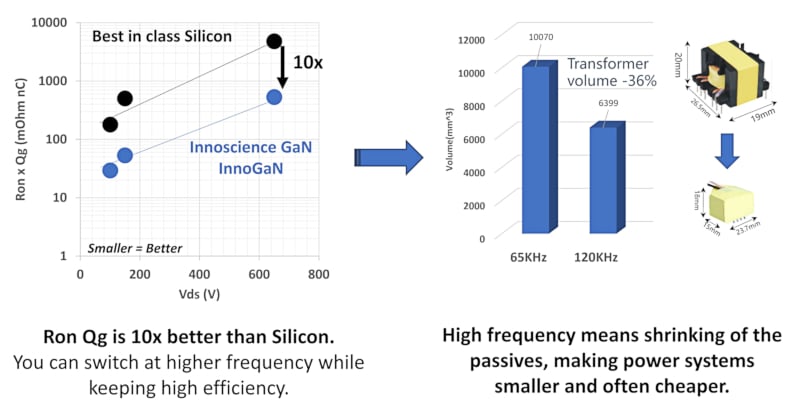

Figure 4a. Le rapport de mérite est dix fois meilleur que celui du silicium. Image utilisée avec l’aimable autorisation de Bodo’s Power Systems [PDF]

Figure 4b. Un nombre réduit de composants permet d’économiser des coûts. Image utilisée avec l’aimable autorisation de Bodo’s Power Systems [PDF]

(a)

(b)

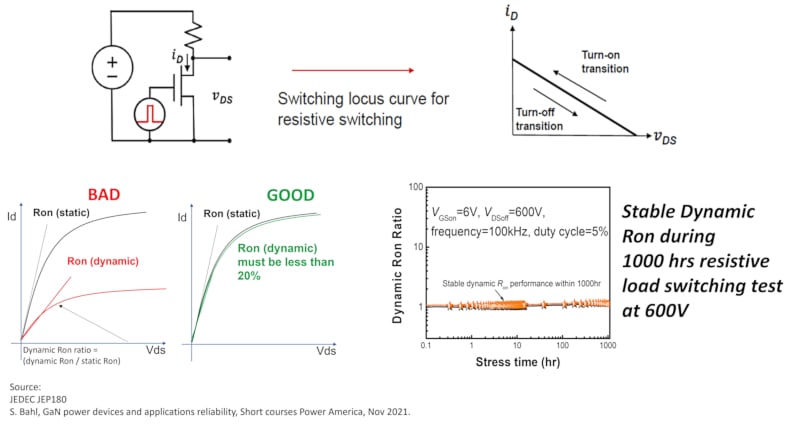

Figures 5a+b. La résistance à l’état passant reste bien inférieure à 20% à la fois pour les tensions élevées et basses. Image utilisée avec l’aimable autorisation de Bodo’s Power Systems [PDF]

Enfin, Innoscience a optimisé l’épitaxie et la fabrication des dispositifs pour maximiser le rendement. La Figure 3 montre une très grande uniformité de la résistance à l’état passant (RDS (on)) et du courant de fuite (IDSS) sur la tranche, avec une exclusion des bords réduite, non seulement sur la tranche mais également de tranche à tranche. Les graphiques tracent les caractéristiques de plus de 100 tranches et démontrent que le processus est très stable et présente un rendement élevé.

C’est ainsi qu’Innoscience a réussi à maintenir le coût de la GaN à un niveau très compétitif. Mais il y a une autre considération. Le GaN a un rapport de mérite Ron Qg dix fois meilleur que le silicium, ce qui permet au GaN de commuter à des fréquences beaucoup plus élevées tout en maintenant une efficacité élevée (Figure 4a). Cela signifie que des composants passifs plus petits peuvent être utilisés, ce qui rend le système d’alimentation plus petit et souvent moins cher (Figure 4a).

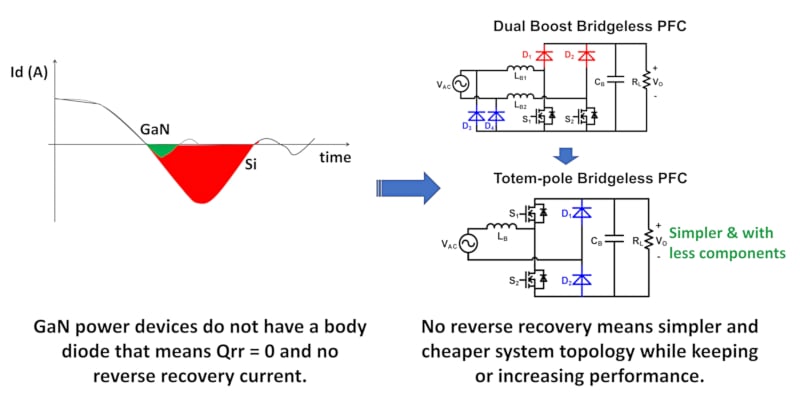

L’autre avantage du GaN est qu’il n’a pas de diode de cathode, il n’y a donc pas de courant de récupération inverse (Figure 4b). Au lieu d’utiliser des topologies complexes telles qu’un double pont redressé sans condensateur qui sont généralement utilisées avec des dispositifs en silicium, des systèmes beaucoup plus simples tels qu’une configuration en totem pole peuvent être utilisés. Cela réduit le nombre de composants nécessaires et permet de réaliser des économies (Figure 4b).

Donc, non seulement les dispositifs en GaN sont compétitifs en termes de prix par rapport au silicium, mais ils permettent également des systèmes plus petits et plus simples qui sont souvent moins chers que l’équivalent à base de silicium. J’espère que les lecteurs pourront maintenant comprendre que le GaN n’est pas plus cher que le silicium et qu’il est certainement compétitif en termes de prix.

La question de la fiabilité du GaN

Abordons maintenant le deuxième mythe concernant le GaN : le manque potentiel de fiabilité.

Tout d’abord, bien qu’il ne soit utilisé que maintenant dans des applications électroniques de puissance à grande échelle, le GaN n’est pas une nouvelle technologie. Il a été étudié, développé et décrit depuis au moins 20 ans. Les mécanismes de dégradation, principalement la rupture dépendante du temps, l’enfermement de charge et l’usure des porteurs chauds, sont bien compris et peuvent être pris en compte dans la conception des dispositifs en conséquence.

Récemment, et également grâce à un livre blanc initialement publié par le Dr Bahl chez Texas Instruments, une directive JEDEC spécifique aux dispositifs de commutation de puissance en GaN (JEP 180) a été établie. La norme JEP 180 définit les tests qui doivent être effectués sur les dispositifs pour simuler les conditions réelles d’utilisation d’un dispositif dans une application (par exemple, la commutation douce, la commutation dure, etc.). Avec les transistors MOSFET en silicium, une fois qu’un dispositif a réussi les tests de la norme JEDEC, le dispositif est qualifié et cela s’est révélé suffisant.

Dans le cas du GaN, cependant, bien que la réalisation des tests de la norme JEDEC soit obligatoire, les experts en fiabilité ont réalisé que des tests prolongés supplémentaires sont nécessaires pour éviter les défaillances dans les conditions de commutation réelles, comme celle décrite dans la norme JEP 180. Actuellement, la norme JEP 180 est une directive, mais elle devrait devenir une norme, et Innoscience – ainsi que d’autres entreprises – effectuent les tests conformément à celle-ci.

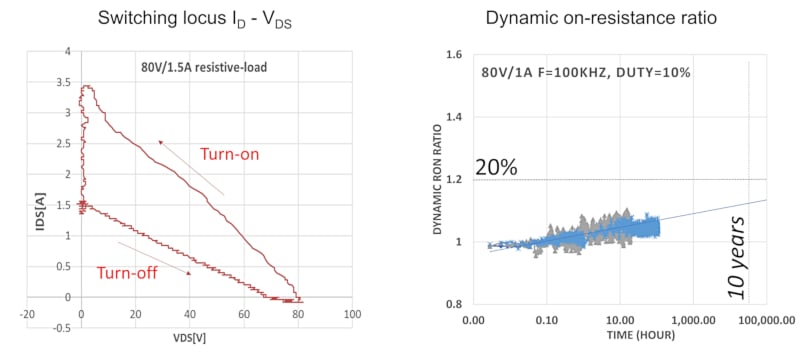

La Figure 5a fournit plus de détails. La JEP 180 recommande qu’un dispositif soit soumis à des conditions de commutation résistive. Un dispositif « défectueux » présentera une augmentation de la résistance à l’état passant en raison de l’effet d’enfermement de charge, montrant une dégradation une fois la commutation à haute tension commencée. Un dispositif « bon » ne montrera que des différences mineures et le rapport entre la résistance à l’état passant dynamique et statique (c’est-à-dire le rapport entre la résistance à l’état passant dynamique et statique) doit rester inférieur à 20 %. Innoscience effectue ce test pendant 1000 heures, démontrant une résistance à l’état passant très stable, qui reste bien inférieure à 20 % à la fois pour les dispositifs InnoGaN haute tension (Figure 5a) et basse tension (Figure 5b).

Figure 6. Test de polarisation inverse effectué entre 1200V 1300V et à 150°C. Image utilisée avec l’aimable autorisation de Bodo’s Power Systems [PDF]

Bien sûr, Innoscience effectue également régulièrement des tests JEDEC classiques, tant au niveau de la puce qu’au niveau de l’encapsulation. Ces tests comprennent le test de polarisation de grille à haute température (HTGB), le test de stress en polarisation inverse à haute température (HTRB), et même le H3TRB (test en polarisation inverse à haute température, haute humidité et haute température) qui est un test très exigeant typique pour l’automobile.

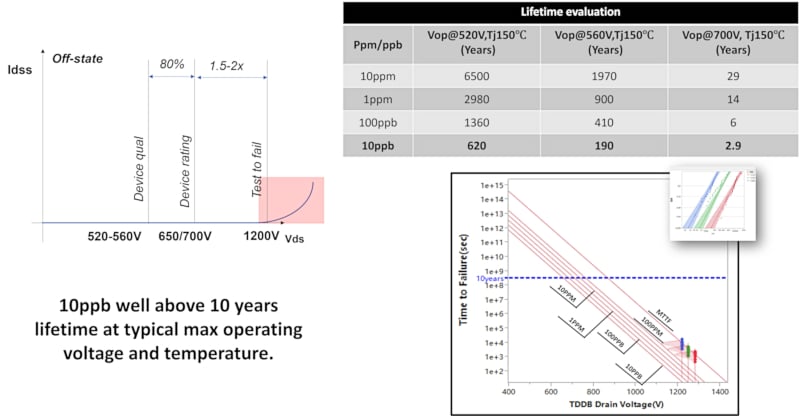

De plus, Innoscience effectue également des tests d’extrapolation de la durée de vie jusqu’à défaillance. Les tests sont effectués au-delà des spécifications maximales du dispositif (par exemple, pour un dispositif de 650V, le test de polarisation inverse accélérée est effectué entre 1200V et 1300V, et à 150°C, comme le montre la Figure 6). Les tests accélérés montrent que le temps nécessaire pour amener les pièces InnoGaN à la défaillance à la tension de drain nominale maximale ou à la tension d’alimentation de grille nominale maximale dépasse 10 ans de durée de vie au niveau de 10 ppb !

Ces excellentes caractéristiques de fiabilité sont le résultat du modèle IDM et de l’expertise d’Innoscience, où tous les éléments de conception importants (de l’épitaxie à la conception des dispositifs) ont été pris en compte.

Ainsi, comme nous le voyons, la technologie du GaN, correctement mise en œuvre, est extrêmement fiable, et les utilisateurs peuvent éliminer cette deuxième préoccupation. Avec une fiabilité avérée et une compétitivité en termes de prix, les derniers obstacles empêchant les utilisateurs d’adopter les dispositifs de puissance GaN ont été supprimés.

Cet article est initialement paru dans le magazine Bodo’s Power Systems [PDF].