Cet article examine une alternative aux matériaux d’interface thermique conventionnels : les préformes de soudure comme solution d’interface thermique de type package-attach dans des conditions de forte contrainte pour les applications de véhicules électriques.

Cet article est publié par pÉlectrique dans le cadre d’un partenariat exclusif de contenu numérique avec Bodo’s Power Systems.

Alors que le paysage de l’électronique de puissance évolue pour permettre des initiatives d’électrification, la gestion thermique efficace et la performance fiable à long terme deviennent de plus en plus critiques. Les matériaux d’interface thermique conventionnels sont insuffisants en termes de performance thermique et de stabilité sous des conditions de forte contrainte dans les applications EV, créant ainsi un besoin de matériaux et de techniques avancés, comme l’utilisation de préformes de soudure comme solution d’interface thermique de type package-attach pour améliorer la performance thermique et la fiabilité. Avec l’alliage SAC-In, il existe une option prometteuse pour cette application.

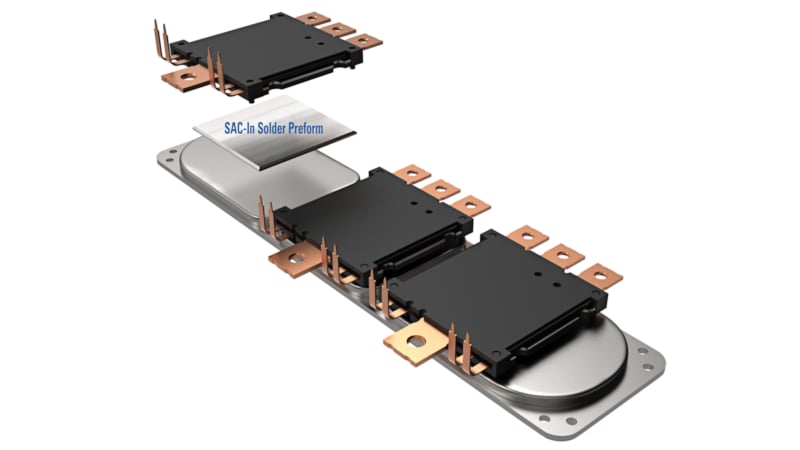

Figure 1. Un module SiC dans la technologie des préformes de soudure. Image utilisée avec l’aimable autorisation de Bodo’s Power Systems []

Introduction à l’Interface Package-Attach dans l’Électronique de Puissance

Dans l’électronique de puissance, le processus de package-attach est essentiel pour assurer une gestion thermique efficace et une fiabilité durable. Alors que les modules de puissance deviennent plus compacts et sophistiqués, des innovations dans les matériaux et les techniques sont indispensables pour répondre aux exigences de performance et de durabilité. Cela est particulièrement évident dans les applications de véhicules électriques, où les compromis en termes de taille, de poids et de performance doivent être équilibrés pour atteindre une autonomie prolongée et une durée de vie plus longue. Les matériaux d’interface thermique (TIM) jouent un rôle crucial dans la dissipation de la chaleur du module de puissance vers le radiateur, un processus vital pour maintenir des températures de fonctionnement optimales et prévenir les pannes. Les matériaux d’interface thermique conventionnels sont insuffisants en termes de performance thermique et de stabilité sous des conditions de forte contrainte dans les applications EV. Cela nécessite des matériaux et des techniques avancés, tels que l’utilisation de préformes de soudure comme solution d’interface thermique de type package-attach, pour améliorer la performance thermique et la fiabilité.

Matériaux d’Interface Thermique Traditionnels

Les TIM traditionnels comme les composés organiques, le silicone et les matériaux à base de carbone sont largement utilisés dans l’électronique de puissance. Cependant, ces matériaux présentent souvent des limitations qui entravent leur performance dans des applications à forte demande. Les TIM organiques et en silicone, par exemple, ont souvent des difficultés en matière de conductivité thermique, notamment dans l’axe z. Les TIM à base de carbone, bien qu’un peu meilleurs en performance thermique, rencontrent des problèmes de stabilité à long terme dans les conditions difficiles typiques des environnements de l’électronique de puissance.

Ces déficiences peuvent entraîner une dissipation de chaleur suboptimale, une résistance thermique accrue, et, finalement, une fiabilité et une durée de vie réduites du système d’onduleur. En outre, le maintien mécanique requis pour les TIM traditionnels peut introduire des complexités et des inefficacités dans les processus de fabrication.

Soudure comme Matériau d’Interface Thermique

La soudure émerge comme une alternative convaincante aux TIM traditionnels dans ces applications, offrant un chemin thermique plus direct et efficace depuis le module de puissance jusqu’au radiateur. En utilisant des préformes de soudure, l’interface entre le radiateur du module et le refroidisseur peut atteindre une conductivité thermique et une stabilité mécanique supérieures.

La soudure en tant que TIM est une méthode éprouvée. Toutefois, lorsqu’il s’agit d’applications de package-cooler-attach pour des modules de puissance, les alliages de soudure conventionnels comme SnSb (étain-antimoine) nécessitent des températures de soudure de pointe élevées, souvent supérieures à 240 °C. De telles températures élevées peuvent dépasser la température de transition vitreuse (Tg) des époxydes de moule dans l’emballage des modules de puissance SiC couramment utilisés dans l’industrie, entraînant une délaminage et une augmentation du stress thermomécanique, nécessitant ainsi le développement d’une solution de soudure à basse température qui peut maintenir la performance sans compromettre l’intégrité de l’emballage.

Technologie de l’alliage SAC-In

Un alliage SAC-In représente une avancée dans la technologie des préformes de soudure. Cet alliage sans plomb (SAC signifie Sn-Ag-Cu), principalement composé d’étain, d’argent et d’indium, a une plage de fusion comprise entre 190 °C et 205 °C. Cette température de pointe significativement plus basse réduit le risque de dépasser Tg des époxydes de moule, prévenant ainsi la délaminage et assurant l’intégrité mécanique de l’emballage.

L’alliage SAC-In offre plusieurs avantages clés :

- Soudabilité : Il adhère bien à diverses finitions de surface.

- Fiabilité : Montre une grande résistance mécanique et durabilité sous des conditions de choc thermique.

- Conductivité Thermique : Assure une dissipation efficace de la chaleur, cruciale pour les modules de puissance haute performance.

- Rapport Coût-Performance : Propose une alternative économique par rapport aux solutions de frittage haute performance.

Méthodes Expérimentales et Résultats

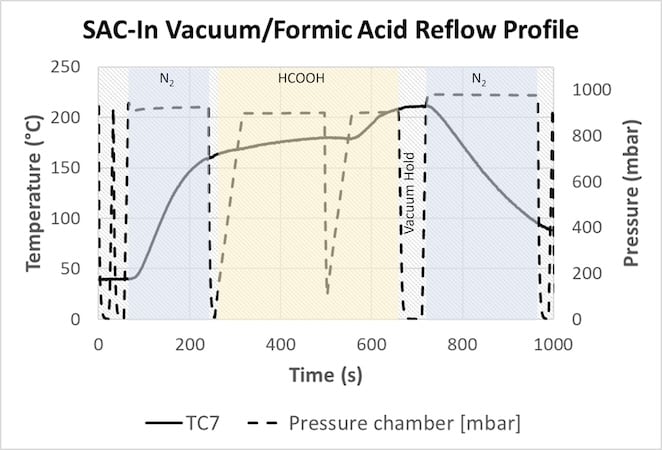

Pour valider les performances de l’alliage SAC-In, les chercheurs ont mené des tests de fiabilité et d’analyse des pannes, y compris des tests de choc thermique. Le matériau a été évalué dans un assemblage représentatif de package-attach avec un substrat DBC et une plaque de base Ni-Cu, destiné à simuler les matériaux généralement utilisés dans cette application. Le dispositif expérimental impliquait la soudure d’échantillons de test à l’aide d’un système de recuit sous vide/acide formique, suivi d’une inspection pour évaluer l’intégrité de l’interface de soudure (Figure 2).

Tests de Choc Thermique

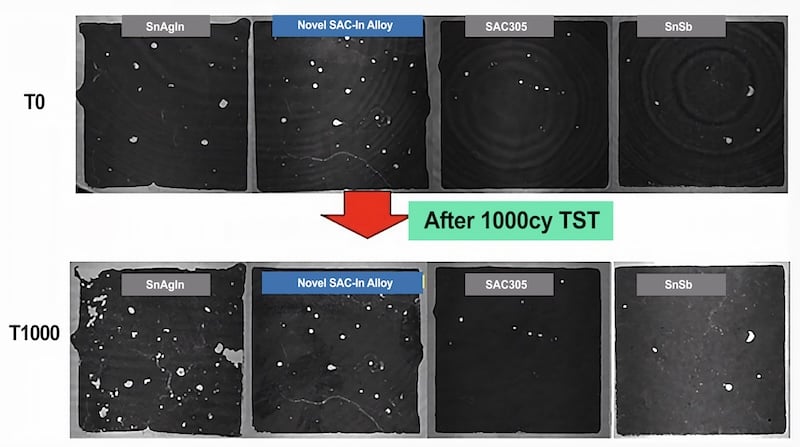

Menés sur 1 000 cycles allant de -40 °C à +125 °C, ce test visait à simuler des conditions opérationnelles extrêmes et à évaluer la durabilité de l’alliage (Figure 3). L’alliage SAC-In a démontré des performances robustes, comparables aux alliages SAC305 et SnSb standards de l’industrie, sans dégradation ou délaminage significatif.

Figure 2. Profil de recuit sous vide/acide formique. Image utilisée avec l’aimable autorisation de Bodo’s Power Systems []

Microscopie Acoustic et Imagerie en Coupe

À l’aide d’un microscope acoustique à balayage, les chercheurs ont réalisé des images des joints de soudure avant et après les tests de choc thermique. L’alliage SAC-In a montré une présence minimale de vides et aucune délaminage, contrastant fortement avec les fissures significatives observées dans les joints SnAgIn. L’imagerie en coupe post-test a également corroboré les résultats de la microscopie acoustique, révélant des liaisons soudées bien conservées et une intégrité structurelle dans les échantillons SAC-In.

Implications Pratiques et Travaux Futurs

L’introduction de la technologie de l’alliage SAC-In a des implications profondes pour l’industrie de l’électronique de puissance. En permettant des températures de traitement plus basses, cet alliage réduit le risque de délaminage de l’emballage et améliore la fiabilité globale. Cette avancée est particulièrement pertinente pour les applications automobiles et d’e-mobilité, où la gestion thermique efficace et la durabilité à long terme sont primordiales. De plus, l’alliage SAC-In facilite l’utilisation des techniques et des équipements de soudure existants, offrant une transition économique pour les fabricants. Les résultats prometteurs des tests initiaux ouvrent la voie à une adoption plus large et à une exploration plus approfondie.

Le plan de recherche futur consiste à étendre l’évaluation de l’alliage SAC-In à différents ensembles de métallisation d’assemblage et environnements de recuit, y compris les processus à acide formique assisté par flux et les processus de recuit conventionnels. De plus, la caractérisation des performances de l’alliage dans un cas d’utilisation représentatif de cyclage de puissance fournira des informations plus profondes sur sa fiabilité à long terme et son potentiel d’application.

Figure 3. Images SAM de chaque alliage testé avant et après 1000 cycles de choc thermique de -40 °C à 125 °C. Image utilisée avec l’aimable autorisation de Bodo’s Power Systems []

À Retenir

La nouvelle technologie d’alliage de soudure SAC-In représente une avancée significative dans le domaine de l’électronique de puissance, offrant une solution pratique et efficace aux défis de la gestion thermique et de la fiabilité mécanique. En répondant aux limitations des TIM traditionnels et des alliages de soudure à haute température, l’alliage SAC-In améliore la performance et la durabilité dans des applications exigeantes.

Il améliore non seulement la conductivité thermique et réduit les risques de délaminage, mais offre également une alternative économique pour les fabricants. À mesure que de nouvelles recherches et développements se poursuivent, l’alliage SAC-In est prêt à jouer un rôle clé dans le futur de l’électronique de puissance, notamment dans des environnements de forte contrainte tels que les systèmes automobiles et d’e-mobilité.

Les informations et conclusions soulignent l’importance d’une exploration et d’une innovation continues dans ce domaine vital, ouvrant la voie à des systèmes électroniques plus efficaces et fiables.

Cet article est apparu à l’origine dans Bodo’s Power Systems [] magazine.